Путешествие на производство «Полотняно-Заводской Бумажной Мануфактуры»

Автор новости / ньюсмейкер редакция «Сегмент.ру» (segment.ru)

Очерк о том, как делают бумагу и тетради на предприятии, производят картон и выпускают бумажные пакеты. А ещё экскурсия по производству, знакомство с компанией, принципами её работы и коллективом

Введение

Меня зовут Роман Белопухов, я главный редактор издания про людей, канцтовары и бумагу «Сегмент.ру». Это мой новый материал в рубриках «Хроники практикующих канцелярщиков» и «Как это работает», в которых я рассказываю, как устроено производство российских компаний, выпускающих канцтовары и / или бумажно-беловую продукцию.

Сегодня я в гостях у ПЗБМ, где для меня провели экскурсию, показали, как устроено производство, где оно находится и каких принципов работы придерживается. Подробности ниже.

«ПЗБМ! Как много в этом звуке для сердца канцелярского слилось!»

С аббревиатурой ПЗБМ наверняка знаком каждый уважающий себя канцелярщик. А тем, кто, округлив глаза, собрался незаметно погуглить, я сэкономлю время и сделаю краткую сноску здесь.

Краткая информация

«Полотняно-Заводская Бумажная Мануфактура» (ПЗБМ), или Полотнянка, как нежно называют её коллеги, — старейшая в России компания, выпускающая тетради и другую бумажно-беловую продукцию. ПЗБМ входит в пятёрку крупнейших производителей тетрадей в стране. На момент выхода этого материала фабрике уже более 300 лет, 306, если точно. Она повидала многое: царскую Россию, большевиков и советскую власть, перестройку и новейшие времена. На сегодняшний день на предприятии с учётом всех его мощностей трудятся более 750 сотрудников.

С историей мануфактуры можно ознакомиться в презентации на обновлённом официальном сайте компании. Разные были периоды, но Полотнянка не сдавалась, продолжала работу, а потому сейчас, услышав фразу «тетради с wow-эффектом», покупатели понимают, что речь о продукции ПЗБМ. А вот как этого вау-эффекта удаётся добиться, расскажу ниже.

Помимо производства тетрадей компания известна тем, что занимается сбором и переработкой макулатуры. Из полученного бумажного сырья делают гофрокартон, а далее гофроупаковку, а также производят бумажные пакеты. Не производство — красота!

На сегодняшний день ПЗБМ входит в «Объединённые бумажные фабрики» (ОБФ). В группе компаний состоят следующие предприятия:

- Управляющая компания (ООО «УК «ОБФ»),

- Сухонский картонно-бумажный комбинат (ООО «Сухонский КБК»),

- Балахнинская картонная фабрика (ООО «БКФ»),

- Торговый дом «Формат» (ООО «ТД «Формат»),

- заготовитель вторичного сырья «ОБФ Вторма» (ООО «ОБФ Вторма»),

- Троицкая бумажная фабрика (АО «ТБФ»),

- Полотнянка и Филиал «Веста». ООО «ПЗБМ» здесь вишенка на торте.

Это к вопросу об устойчивости компании в целом и её взгляде на будущее. Основной вид деятельности группы — производство макулатурного тарного картона, сырья для изготовления гофротары.

Предыстория поездки

Этой весной коллеги из «Полотняно-Заводской Бумажной Мануфактуры» пригласили меня в гости, потому что хотели показать, как работает их производство, какова его культура, как обустроен быт и, конечно, как живут и работают они сами. Грех от такого отказываться.

Чуть больше трёх часов на машине из Москвы с учётом пробок, и мы с Евгением Дьяковым — моим провожатым, экскурсоводом и заместителем коммерческого директора ПЗБМ — оказались на месте, в посёлке с одноимённым названием Полотняный Завод. Добрались до места мы уже поздним вечером. Меня разместили в гостевом домике неподалёку от основной промышленной площадки ПЗБМ, чтобы уже ранним утром следующего дня выехать на производство и успеть посмотреть все сокровища, что скрываются за аббревиатурой ПЗБМ. А их немало. Погнали!

Считаю, что мою экскурсию, а вернее, рассказ о ней, правильнее всего будет разбить на части — по количеству посещённых мною мест — плюс выводы. Поэтому добро пожаловать в…

Путешествие в пяти частях

Планы грандиозные, а времени немного. За рабочий день нам нужно было успеть посетить четыре важных места:

- новую производственную площадку «Полотняно-Заводской Бумажной Мануфактуры» в Кондрово,

- новый же филиал ПЗБМ — фабрику по производству картона и упаковки из него Филиал «Веста» тоже в Кондрово,

- основную производственную площадку ПЗБМ в Полотняном Заводе, где всё началось три сотни лет назад, — здесь делают бумагу и картон, а также расположено новое производство «МакПак»,

- и там же музей бумаги «Бузеон».

В общем, программа насыщенная, а в сутках всё так же 24 часа. Поэтому мы залили в свои баки кофейку и двинулись в путь!

Первая часть. Новая производственная площадка «Полотняно-Заводской Бумажной Мануфактуры» в Кондрово

В 2022 году здесь, в Кондрово, после переезда, монтажа, ремонта и модернизации открылась новая производственная площадка «Полотняно-Заводской Бумажной Мануфактуры». Это было сделано, потому что компания растёт, производственные мощности увеличиваются, а основная площадка уже не в силах обеспечивать всё это развитие. Поэтому приняли решение запуститься заново — разместить оборудование на новом месте с учётом прошлого опыта и понимания, как должно быть, чтобы сократить издержки и сроки производства.

На предприятии под одной крышей два корпуса, соединённые между собой: административный и производственно-складской общей площадью 11 тыс. квадратных метров. В административном корпусе разместились лаборатория, дизайнеры, отдел продаж, управление производством, выставочный зал с готовой продукцией, конференц-зал на 200 мест и ещё куча технических помещений. А во втором корпусе два огромных пространства — производство бумажно-беловой продукции, в частности четыре тетрадные линии, и склад сырья, заготовок и готовой продукции.

Отдел маркетинга слева и отдел продаж справа

В обычное время производство работает по привычному графику: одна восьмичасовая смена с пятью рабочими днями и двумя выходными в неделю. Но в горячие времена, в высокий сезон, ПЗБМ переходит на круглосуточный режим работы в три смены семь дней в неделю.

Производство тетрадей на «Полотняно-Заводской Бумажной Мануфактуре»

Раз мне выдалась такая возможность, то считаю своим долгом рассказать, как делают школьные и общие тетради в нашей стране на примере производства ПЗБМ.

Основа — новенькая автоматическая линия для производства тетрадей LineOmatic, изготовленная в Индии. Её особенность — автоматическая миксовка тетрадей с разными дизайнами обложки в одну упаковку (спайку). Также на ней можно производить не только тетради, но и альбомы для рисования.

У отрасли давно был на это запрос: розница и опт просили, чтобы в спайках внутри транспортных коробов все дизайны были разные. Покупатели такие упаковки берут охотнее, при этом нет нужды дербанить плёнку на складах оптовиков при комплектации заказов или уже на полках розничных магазинов. Благодаря этой фишке мусора — меньше, тетради — целее, а клиент — довольнее. Так что действия ПЗБМ — логичный ответ на давний запрос. Ну что, давайте покажу, как работает та самая линия.

Автоматическая линия для производства тетрадей и альбомов на скрепке LineOmatic

Надо сказать, что тетрадная линия — это модульная система, своеобразный конструктор, состоящий из связанных между собой модулей-секций-узлов, каждый из которых отвечает за определённую операцию. У производителя, в данном случае LineOmatic, этих секций пруд пруди, и каждая умеет делать что-то своё. В конечном итоге перед заказчиком встаёт вопрос в целесообразности заказа определённых секций, есть ли в них необходимость, и конечной стоимости линии в сборе.

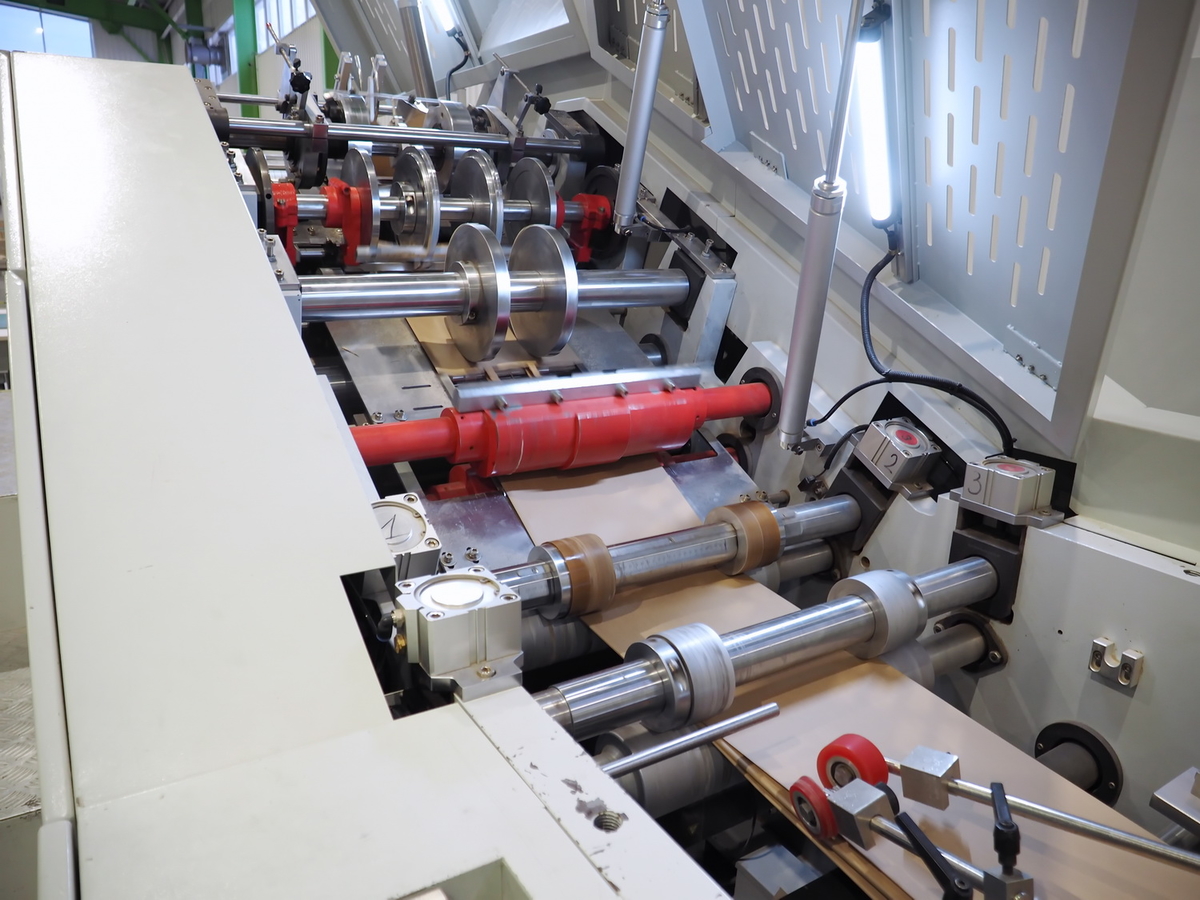

Секции тетрадной линии «Полотняно-Заводской Бумажной Мануфактуры»

Вот так выглядят названия секций на английском языке. Сразу же даю свой приблизительный перевод и какие функции каждая секция выполняет.

Reel unwind stand with auto splicer / подставка для разматывания рулонов с автоматическим склеивателем / сращивателем; говорят просто — сплайсер

В самом начале, перед запуском линии, работники устанавливают бумажные роли на два доступных вала. Эта секция — тоже фишка конкретной тетрадной линии. Поясню. У старых линий раньше был только один вал, на который ставили роль с бумагой. Когда она заканчивалась, линию останавливали и с вала снимали пустой роль. Затем надевали новый заранее подготовленный роль с бумагой, после чего запускали линию снова. Очевидно, что такой способ рабочий, но тратил дополнительное время на остановку, замену бумаги и повторный запуск. Не хочу капитанить, но буду: время — деньги.

На новой тетрадной линии во всех этих манёврах нет необходимости, потому что, как я говорил выше, валов теперь два. И когда на первом бумага подходит к концу, подача с него автоматически переключается на второй роль без остановки производства. А чтобы переключение проходило гладко, и нужен элемент этого узла, так называемый сплайсер. Он совмещает бумагу с двух ролей и переключает подачу с первого на второй без остановки и рывков. Сотрудник линии в это время меняет бумагу на освободившимся вале, чтобы позже сращиватель снова переключил подачу, и так пока не будет выработан запланированный тираж. Потери времени больше нет.

Бумага на ролях непростая, она подготовлена заранее. Это значит, что после транспортировки с места производства она отстоялась на складе, приобрела температуру и влажность окружающей среды, то есть прошла акклиматизацию. После того, как бумагу установили в секцию разматывания, она отправляется в следующую секцию.

Web guiding system / направляющая система полотна

Это секция так называемой протяжки, где происходит калибровка скорости подачи бумаги, её правильного положения и направления, а также силы натяжения.

Printing tower / печатная башня

После того, как бумажное полотно с роля откалибровано, оно отправляется в печатную башню, где методом флексопечати на бумагу наносится линовка. Линия в «Полотняно-Заводской Бумажной Мануфактуре» может наносить двухцветную линовку, например, серую клетку и красные поля.

Cross cutting unit / узел поперечной резки

После того, как на бумагу нанесена линовка, происходит поперечная резка полотна. Специальный вращающийся нож отмеряет на полотне заданную длину, на фото — равную размеру раскрытой тетради. Ширина линии на производстве ПЗБМ равна пяти тетрадям формата А5.

Overlapping unit / перекрывающийся блок

В этом небольшом узле контролируются и упорядочиваются скорость и положение вылетающих из-под ножа листов, чтобы отправиться к следующему блоку.

Sheet counting and collating unit / узел подсчета и сортировки листов

Здесь длинные нарезанные листы (лагены) собираются в стопу с заданным количеством: 6, 9, 12, 20, 48, 80 или 96. Это количество обусловлено тем, что в дальнейшем, при движении по конвейеру, стопа попадёт в складной блок, где её по всей длине согнёт пополам. И тогда стопа из 6, 9, 12 и так далее листов превратится в тетради на 12, 18, 24 листов соответственно.

После того, как стопа собрана, она по конвейерной ленте отправляется дальше, а на её месте собирается следующая стопа.

Title cover inserter / устройство для вставки / накладки титульной обложки

В этом блоке на проезжающую по конвейерной ленте стопу, сформированную в предыдущем узле, накладывается заранее напечатанная обложка. С помощью выступающих из конвейерной ленты упоров во время движения к следующему узлу стопа и обложка совмещаются относительно друг друга.

Stitching unit / сшивающий узел

Блок, где будущая тетрадь, состоящая из бумажной стопы и наложенной на неё обложки, пробивается и соединяется скобами… Мы всё ближе к финалу.

Folding unit / складной блок

Наверное, не складной, а всё же сгибающий узел. Напомню, что по конвейерной ленте у нас движется заготовка тетради в разложенном виде.

А в этом узле происходит волшебство: тетрадный блок, напомню, он в ширину пять тетрадей, сгибается пополам.

До полноценной тетради осталось… Один, два, три.

Notebook front cutting unit / устройство для резки передней части тетради и Notebook separation cutting unit / режущий блок для продольной резки тетрадей

У ПЗБМ два этих узла совмещены в одном большом, полностью закрытом от посторонних глаз металлическом шкафу. Я не стал его фотографировать, потому что визуальной ценности он не представляет. Однако внутри него происходит обрезка краёв тетради, что делает её обложку и листы ровными относительно друг друга. Вторая операция — продольная резка, то есть разрезание тетрадного блока на пять готовых элементов — тетрадей, а также скругление их уголков.

Notebook delivery attachment / приложение к доставке тетради

Не знаю, что хотел сказать производитель этим названием, но на этой части ленты из чрева металлического шкафа предыдущего блока появляется готовый продукт, в нашем случае — тетради в соответствии с заданной программой либо миксуются, либо нет. После этого контролёр проверяет продукцию, отбраковывая те экземпляры, что посчитал недостойными обрести хозяев, и упаковывая достойные в полиэтиленовый рукав. Далее продукция по конвейерной ленте отправляется на финальный узел.

Thermal packaging unit / блок термоупаковки

Прежде чем отправиться в транспортную упаковку из гофротары, готовой стопке тетрадей предстоит попасть в полиэтиленовый рукав и на термопечать, чтобы рукав из плёнки заключил их в свои нежные объятия, не дав развалиться по дороге.

Applying the label unit / узел нанесения этикетки

А вот и финал. На полиэтиленовую спайку тетрадей наносится этикетка с технической информацией: наименование продукта, его изготовитель, адрес, количество и всему этому соответствующий штрихкод. Финита!

После того, как спайки сформированы, а этикетки нанесены, готовые тетради отправляются на упаковочные столы, где сотрудники мануфактуры пакуют их в транспортные короба из гофротары (которую, кстати, производят тоже на ПЗБМ, но об этом чуть позже), чтобы впоследствии сначала отправить на склад, а затем к заказчику.

Кстати, у Полотнянки ведь не одна тетрадная линия, а четыре. Три чуток постарше — это один «Биломатик» и две линии «Вилл». «Биломатик» в день моего приезда, 1 марта 2024 года, простаивал — ещё не сезон, а вот «Виллы» трудились изо всех сил.

Автоматическая линия для производства тетрадей на скрепке WILL

После такого развёрнутого рассказа выше здесь мне добавить особо нечего, потому что принципы работы сохраняются те же. Однако есть нюансы и отличное выражение, принадлежащее Микеланджело Буонаротти: «Совершенство складывается из мелочей. Мелочи создают совершенство, а совершенство — не мелочь». Поэтому буквально пара моментов, но очень важных.

На линии WILL № 2 ПЗБМ сейчас делают «зелёнку» — понятно, да, — это 12- и 18-листные зелёные школьные тетради. Особенность их производства в том, что обложки на них накладываются не готовыми отпечатанными листами, а идут сплошным зелёным полотном на роле (отразил это на фото ниже). Это первое.

На этих линиях работают по старинке: бумага для тетрадного блока на роле закончилась — линия стоп — снимаем старый пустой роль — надеваем новый, подготовленный заранее, и снова погнали.

С обложечным ролем чуть-чуть иначе: бумага на нём закончилась — линия стоп — работник нажимает кнопку, роли меняются местами, вставляют бумагу с нового роля — и снова-здорово!

Второй акцент хотел сделать на тоне обложки. Именно этот нежно-зелёный цвет ПЗБМ заказывает специально для себя. Никто из российских производителей не может делать тетради с обложками такого оттенка, так что тетради ПЗБМ можно узнать и по оттенку.

Полуавтоматическая линия для производства тетрадей на гребне Kugler-Womako

Помимо четырёх основных тетрадный линий ПЗБМ располагает ещё одной — полуавтоматической. На ней делают тетради, блокноты, альбомы для рисования и скетчбуки на гребне. Увы, когда мы приехали на экскурсию, все задания по производству продукции данного типа были выполнены, линия стояла, закрытая от посторонних глаз. Фото, к сожалению, нет.

Складской комплекс «Полотняно-Заводской Бумажной Мануфактуры»

Склад ПЗБМ, конечно, поражает воображение своими размерами.

Не то чтобы я не видел огромных складских комплексов — видел, конечно, но чтобы именно тетрадных таких размеров — такое со мной впервые.

Не так давно компания перешла на новую WMS-систему управления складом. Одна из ключевых функций программы — ABC-анализ, позволяющий эффективно распределять ячейки на стеллажах для хранения продукции. После поступления заказа на отгрузку WMS формирует оптимальный маршрут сборки, передавая его на терминалы водителя погрузчика и кладовщика. Это сокращает время сборки заказов и снижает количество ошибок.

Время к обеду. Евгений повёл меня в столовую для работников предприятия, так сказать, для полного погружения. И знаете что? Если бы у меня дома пюре из мятой картошечки с сёмгой, витаминный салатик и компот обходились в четыре сотни рублей, я бы, может, и не готовил никогда больше. Ну как я — жена, конечно.

Кстати, комплексные обеды на предприятии дотационные: работники питаются бесплатно. Фотографий жующих людей, естественно, не будет — не стал мешать, фотографий еды тоже — простите, не подумал.

Поели и погнали на следующее предприятие в составе ПЗБМ — Филиал «Веста».

Вторая часть. Филиал «Веста» ПЗБМ — новое приобретение ОБФ в составе «Полотняно-Заводской Бумажной Мануфактуры» в Кондрово

Конечно же, я знал, что ОБФ приобрели «Весту» и включили её в состав ПЗБМ, ведь я за ними слежу, собственно, наша редакция писала об этом. Но то — я, и совсем другое — читатель, который не в курсе происходящего.

Справочная информация о Филиале «Веста» Общества с ограниченной ответственностью «Полотняно-Заводская Бумажная Мануфактура»

Так вот некогда Фирма «Веста», а ныне Филиал «Веста» ПЗБМ — структурное подразделение ООО «Полотняно-Заводская Бумажная Мануфактура». Из справки с сайта ОБФ и из беседы со скромничающим руководителем филиала Александром Туфановым я сделал выводы, что эта компания — один из крупнейших российских производителей гофропродукции и упаковки из неё.

Компания на родео с 1990 года, в те времена производство было в Химках. А в 2000 году «Веста» построила новый завод в Кондрово, который, как оказалось, находился буквально за забором от новой производственной площадки ПЗБМ. Забор этот, кстати, собираются сносить, а может, ко времени выхода этого материала уже и снесли, чтобы пространство между предприятиями было единым.

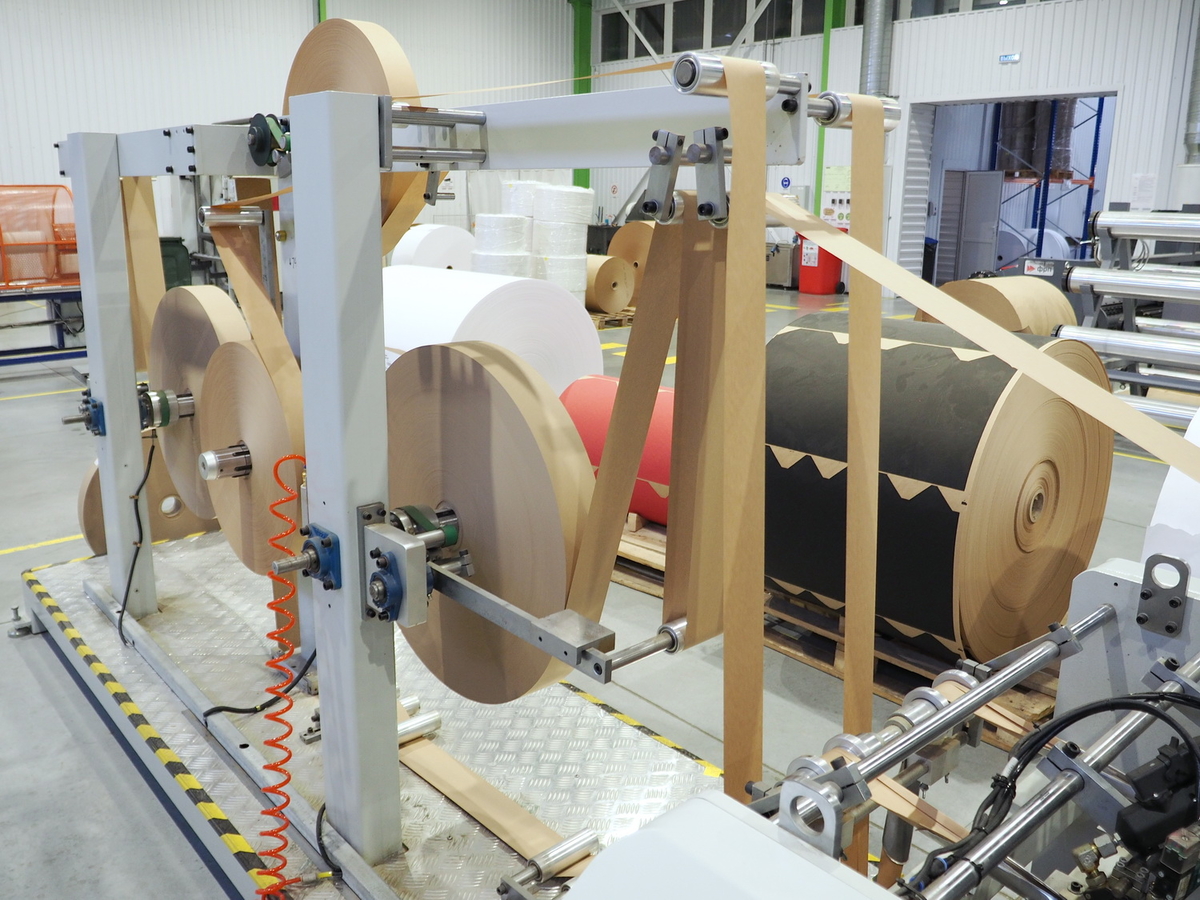

Справка-знакомство с «Вестой» со слов Александра Туфанова, её руководителя

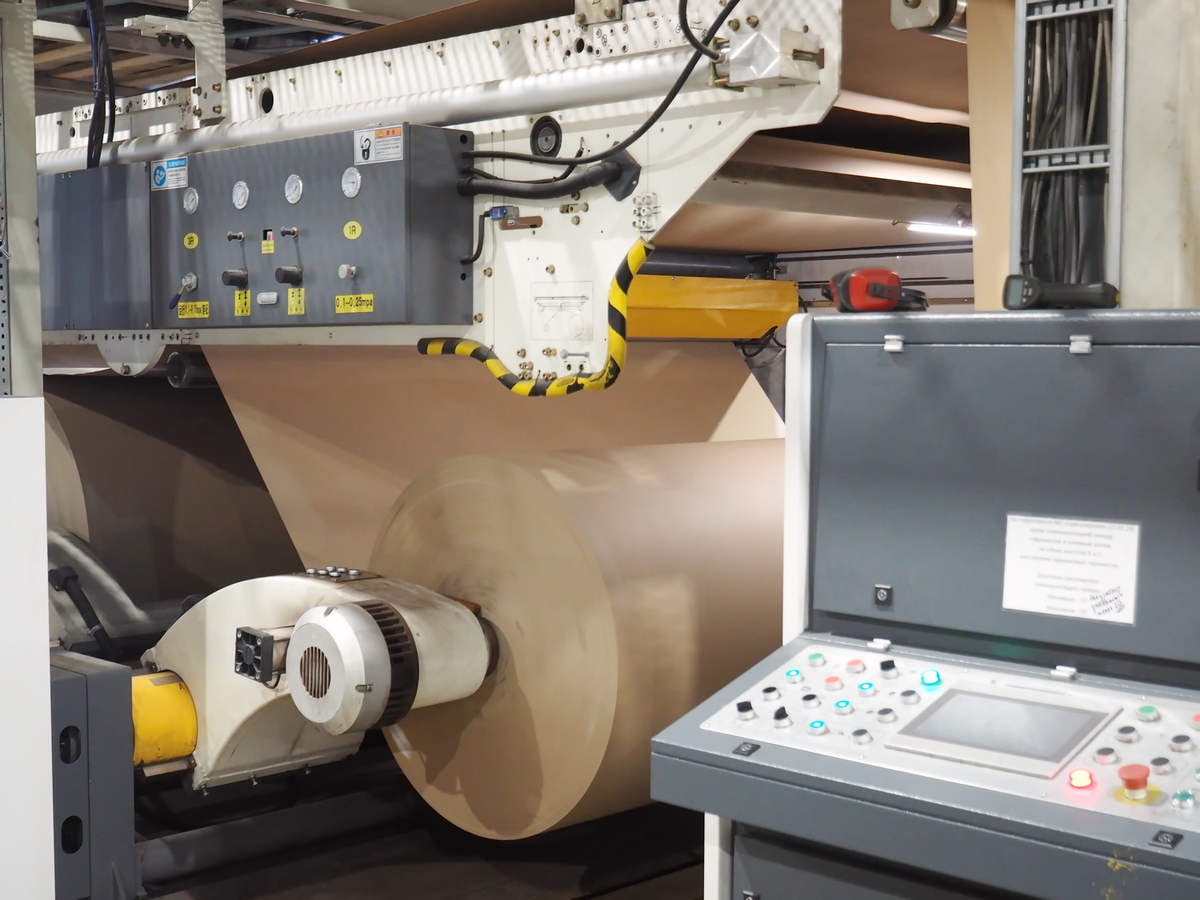

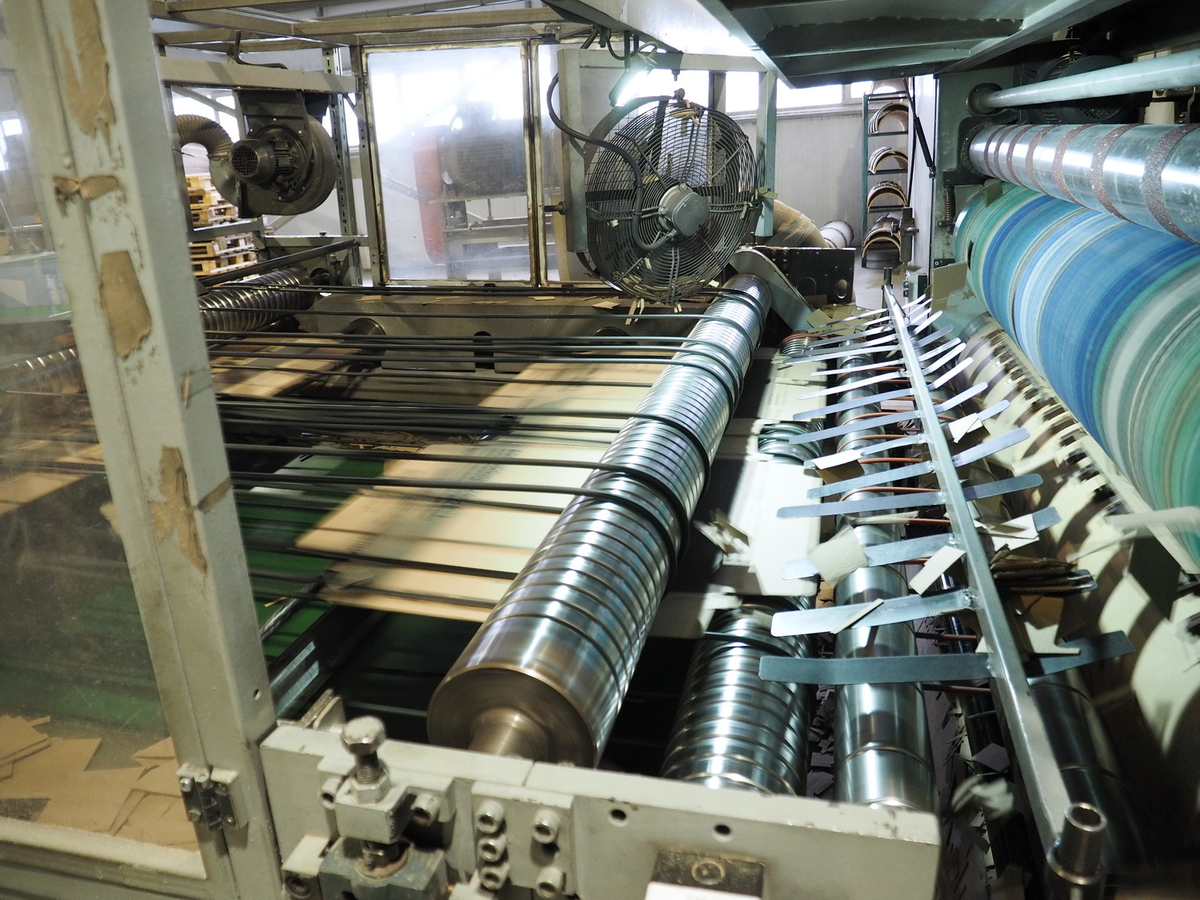

На сегодняшний день в активе компании один гофроагрегат и четыре линии переработки. Ниже я покажу фотографии всех этих штук. На гофроагрегате работники компании изготавливают из сырья — бумаги и картона из макулатуры, намотанной на огромные роли, — не менее огромные гофролисты. Из них на тех самых линиях переработки позднее произведут гофроупаковку.

Основа выпускаемой «Вестой» продукции — четырёхклапанные гофроящики: хорошо известные коробки из гофрированного картона — они составляют 60 % объёма производства. 35-38 % — продукция со сложной высечкой — тоже коробки, упаковки, но хитро сворачивающиеся, со странными необычными размерами, особенными клапанами, которые могут заворачиваться вовнутрь / наружу / влево / вправо / как угодно и всё такое. 5-6 % — это гофролисты на продажу, а оставшиеся крохи процентов — полуфабрикаты.

Дополнение о «Весте» от Евгения Дьякова

Приобретение «Весты» не случайность — это продуманное, плановое, осознанное решение. Раньше ПЗБМ только производила сырьё и продавала его. Но после того, как «Веста» вошла в холдинг, мы перешли в стадию переработчиков и стали продавать конечный продукт: сам гофрокартон и упаковку из него.

От себя добавлю, подытожу, что ли. ПЗБМ и вошедшая в её структуру «Веста» — прекрасный тандем. Получается полный цикл: бумагу, произведённую из переработанной макулатуры на основной производственной площадке «Полотняно-Заводской Бумажной Мануфактуры», привозят на «Весту», где на ней делают гофролисты, а из них — гофроупаковки. Понятно же, что продавать конечный продукт выгоднее, чем сырьё для него. Для тех же тетрадей и альбомов, произведённых на Полотнянке, коробки делают здесь, а не как конкуренты, которые заказывают на стороне, закладывая дополнительные расходы в стоимость продукта.

Как делают гофрокартон в Филиале «Веста» Общества с ограниченной ответственностью «Полотняно-Заводская Бумажная Мануфактура»

Быстренько, так же как мы бежали вдоль гофроагрегата, расскажу и покажу, как из макулатурной бумаги делают гофрокартон.

И да, я очень упрощаю и опускаю некоторые подробности.

Немного теории

Гофрированный картон — это упаковочный материал, обладающий усиленной прочностью по сравнению с обычным картоном. Его особенность — наличие в структуре одного или нескольких слоёв гофрированной бумаги, вклеенных между слоями плоского картона. Самая простая аналогия — гамбургер, где две булочки, верхняя и нижняя, — это плоский картон, а котлета между ними — гофрированная бумага. Для изготовления гофрокартона используют два вида материалов: лайнер и флютинг.

- Лайнер — тот самый плоский картон, используемый для прямых слоёв гофрокартона. На ПЗБМ его делают сами из собранной и переработанной макулатуры.

- Флютинг — бумага, которую тоже делают на ПЗБМ из макулатуры, после чего гофрируют, то есть делают рифлёной на гофроагрегате.

На Полотнянке делают два с половиной вида гофрокартона: двухслойный — заготовка, о ней чуть ниже, и основные — трёх- и пятислойный гофрокартоны. В первом случае это значит, что использованы два слоя лайнера, а между ними один слой флютинга, а в случае с пятислойным слоёв лайнера — три, а между ними два слоя флютинга. Двухслойный картон маркируют буквой Д, трёхслойный гофрокартон — буквой Т, а пятислойный — П.

Производство гофрокартона на гофроагрегате в Филиале «Веста»

Всё производство гофрокартона на гофроагрегате делится на два этапа: мокрый и сухой.

Мокрый этап

Итак, в гофроагрегате есть два вала, но здесь они нужны не для подмены друг друга, как на тетрадной линии, а для того, чтобы работать одновременно, хотя и с разными скоростями. На один вал надевают роль с лайнером, а на второй — с флютингом и запускают линию.

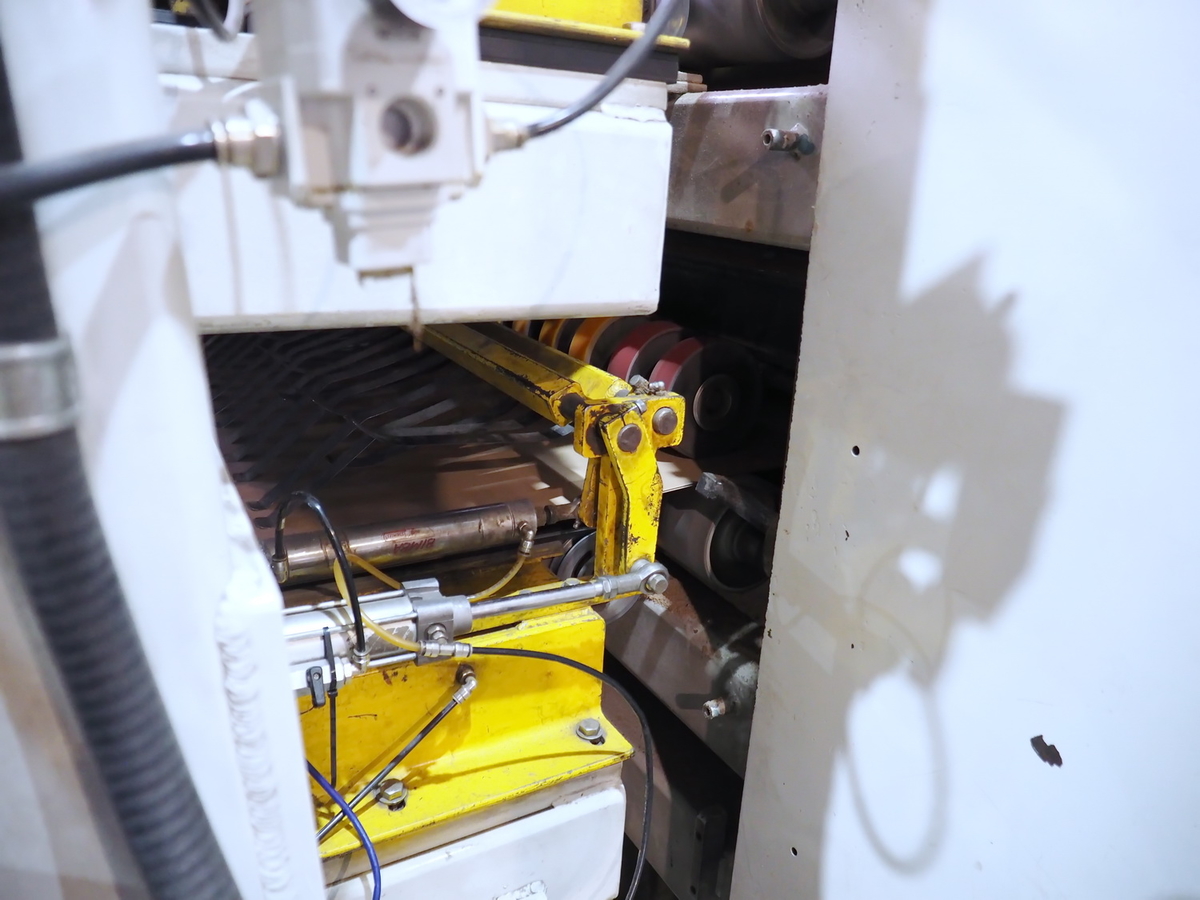

На первом этапе сырьё с ролей подают в гофропресс. Там бумажное полотно с вала с флютингом попадает на фигурные гофровалы, где под действием давления и высокой температуры на полотне образуется гофра, то есть рифление. Оно придаёт гофрокартону прочность и амортизирующие свойства. Следом на верхушки образовавшейся гофры специальным валом наносится клей, после чего с помощью прижимного вала она соединяется с лайнером, подаваемым с другого роля. Получившийся продукт называется двухслойный гофрокартон — двухслойка, маркировка Д.

После этого двухслойка отправляется на накопительный мост, где транспортёр передаёт её на клеильный узел и сушильно-охлаждающий стол, чтобы клей застыл. Затем двухслойный гофрокартон попадает в секцию выравнивания и натяжения полотна, а оттуда — на тройной подогреватель и пресс для производства тройного гофрированного картона, где на двухслойный гофрокартон приклеивается ещё один слой лайнера, принимая законченный вид трёхслойного гофрокартона с маркировкой Т.

В случае, если идёт производство пятислойного гофрокартона, то одновременно делают сразу два полотна двухслойки. Получается, что задействованы уже четыре роля с сырьём: два с флютингом и два с лайнером. Вместе с ними работают и два гофропресса и так далее. И вот уже два полотна направляются на накопительные мосты, чтобы затем попасть в свои секции выравнивания и натяжения, чтобы позже встретиться в секции тройного подогревателя и пресса, где две двухслойки соединятся друг с другом с помощью ещё одного слоя лайнера между ними. И вот уже пятислойка отправляется на сушильно-охлаждающий стол, чтобы с ним случилось всё то же самое, что я описывал выше.

А после всех этих манипуляций полученное полотно транспортируется по ленте в сухую часть гофроагрегата.

Сухой этап

Узел продольной резки — так называется первая секция сухой части гофроагрегата, встречающая полотно.

Здесь с помощью ротационных ножей его по заданным размерам нарезают в продольном направлении (по длине), получая длинные ленты из гофрокартона.

Узел ротационной резки с другой стороны и гофрокартонные ленты, направляемые на разные узлы продольной резки для получения листов разных размеров

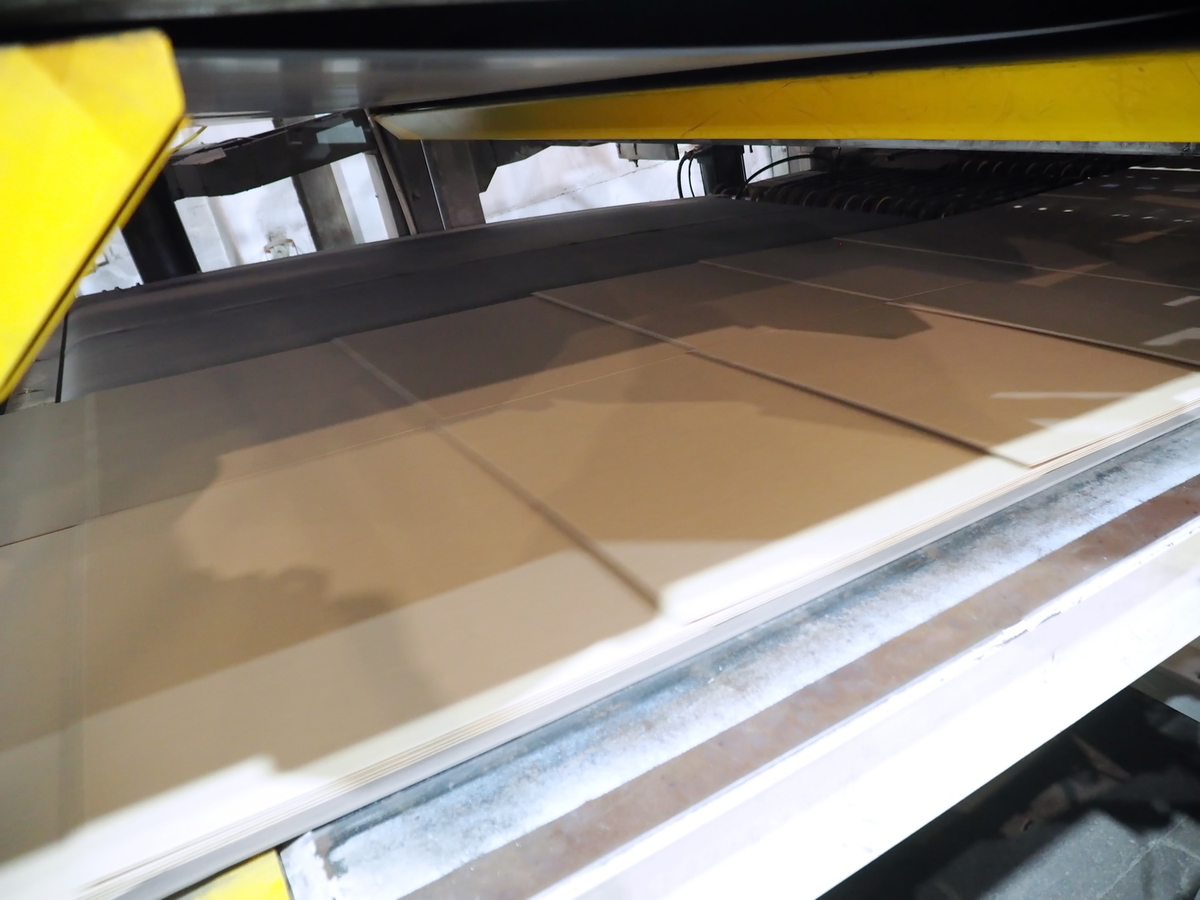

А сразу после продольной резки гофрокартонные ленты попадают в узел поперечной резки, где завершается формирование заготовки.

Здесь с помощью ножей, установленных на специальные валы (их ещё называют ножевые барабаны или ножедержатели), и происходит нарезка картона на листы.

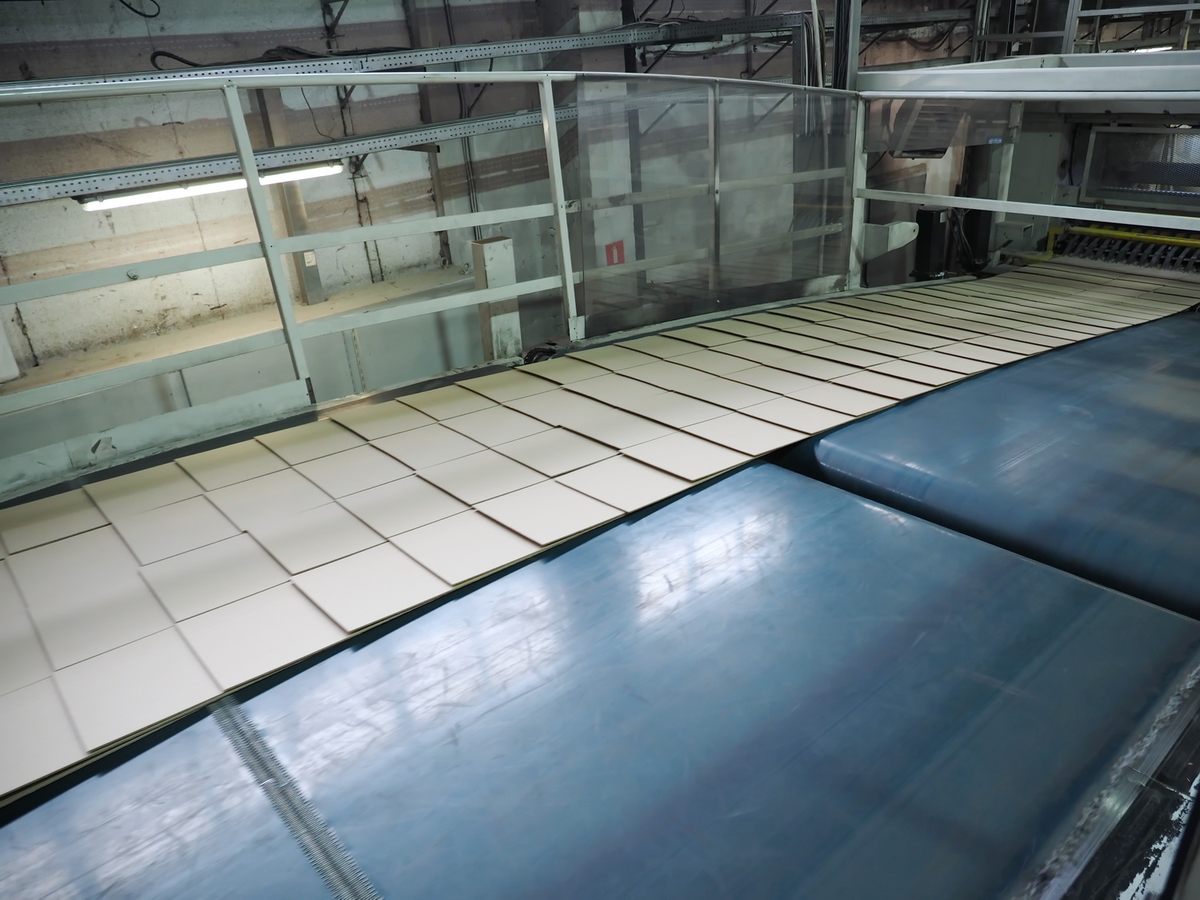

Листы картона, движущиеся на стол стопоукладчика

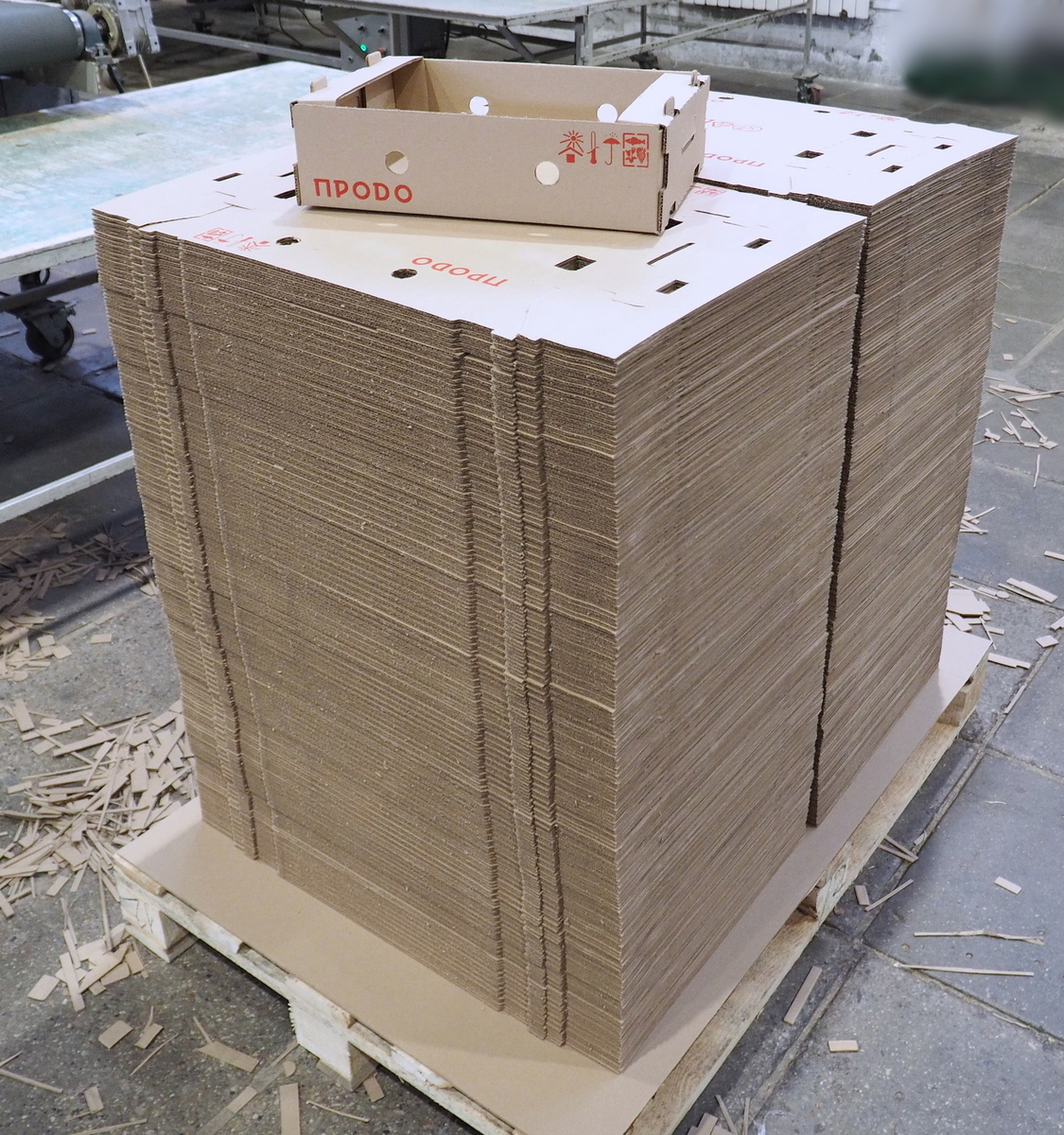

Далее выводные ролики выталкивают эти листы на стол стопоукладчика, где их сформируют в стопы. После этого оператор проверит качество продукции и подготовит к дальнейшей отгрузке на линии переработки или к обвязке и отправке заказчику.

Разные размеры готовых стоп нарезанного картона, выезжающие одновременно из одного гофроагрегата

На этом месте заканчивается изготовление листового гофрокартона и начинается производство гофроупаковки.

Перерабатывающие линии Филиала «Веста» ООО ПЗБМ

*К сожалению, фотографий в этой части рассказа будет немного, потому что на перерабатывающих линиях шло производство упаковок, заказанных другими компаниями, и упаковки эти брендированные, а заказчики и ПЗБМ не хотели бы привлекать излишнее внимание, поэтому фотографировал я только то, что было можно.

Итак, перерабатывающие линии перерабатывают (ничего себе завернул!) листовой гофрокартон в гофроупаковку, или в — другое привычное слово — гофротару.

Условно говоря, на входе в перерабатывающую линию оператор заправляет стопу гофролистов, а на выходе в зависимости от задания получает уже склеенные и готовые к складываю гофрокороба, либо же плоские фигурные листы со сложной высечкой и сгибами — специальные коробки, которые будут собирать непосредственно у заказчика на месте. К таким, например, относятся коробки для пиццы или боксы для сладких подарков на Новый год для детей.

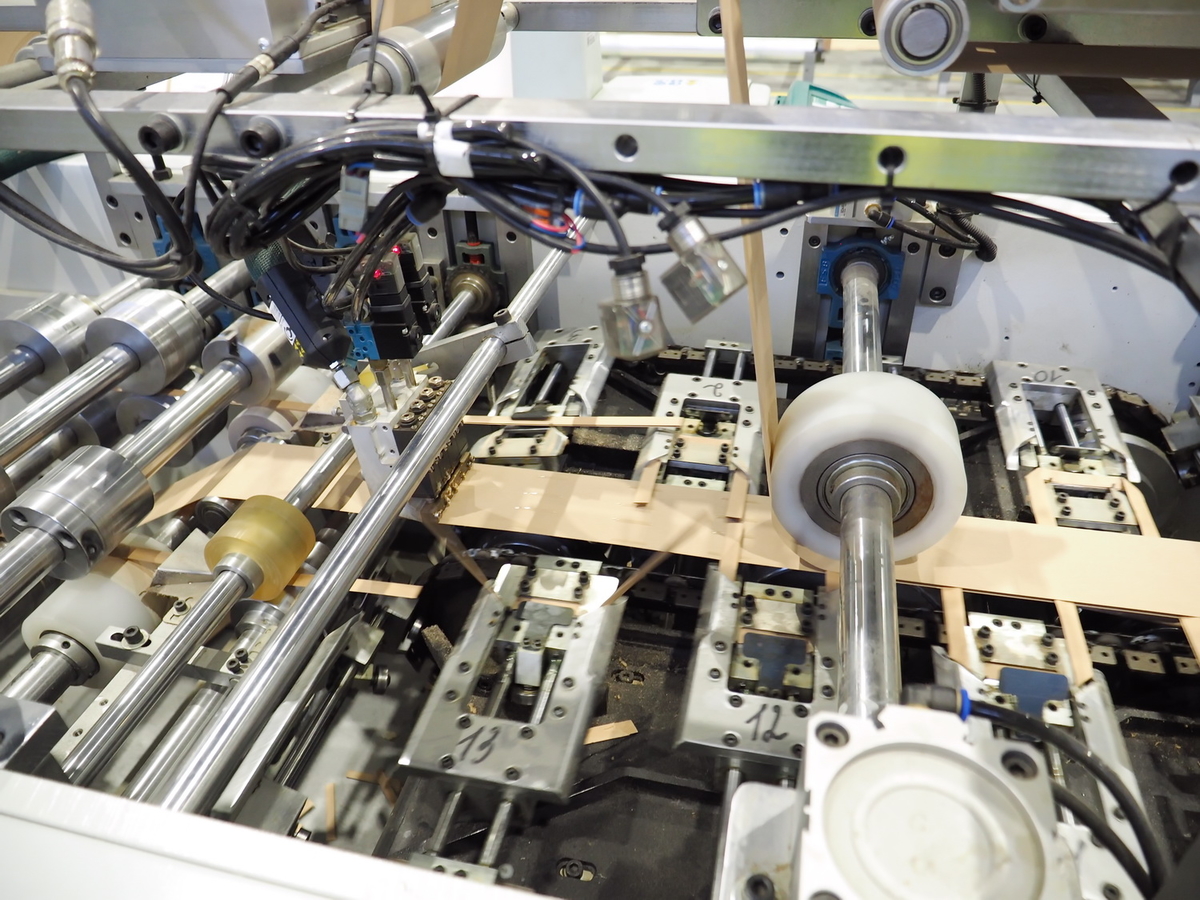

Перерабатывающая линия — универсальное и в то же время сложное устройство, ведь помимо того, что на ней можно склеивать, вырезать и складывать из листов гофрокартона коробки, так же на ней можно печатать изображения, то есть получать на выходе тот самый готовый к использованию продукт.

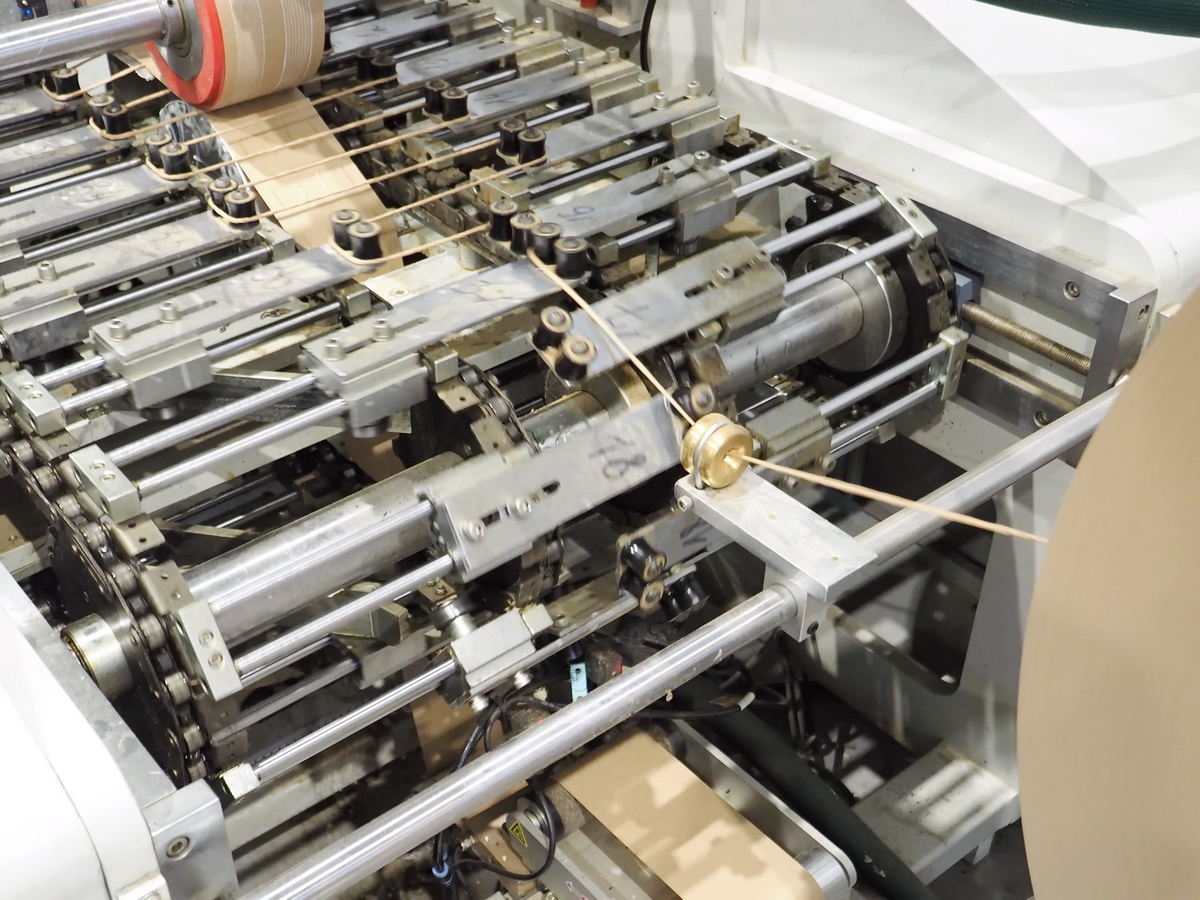

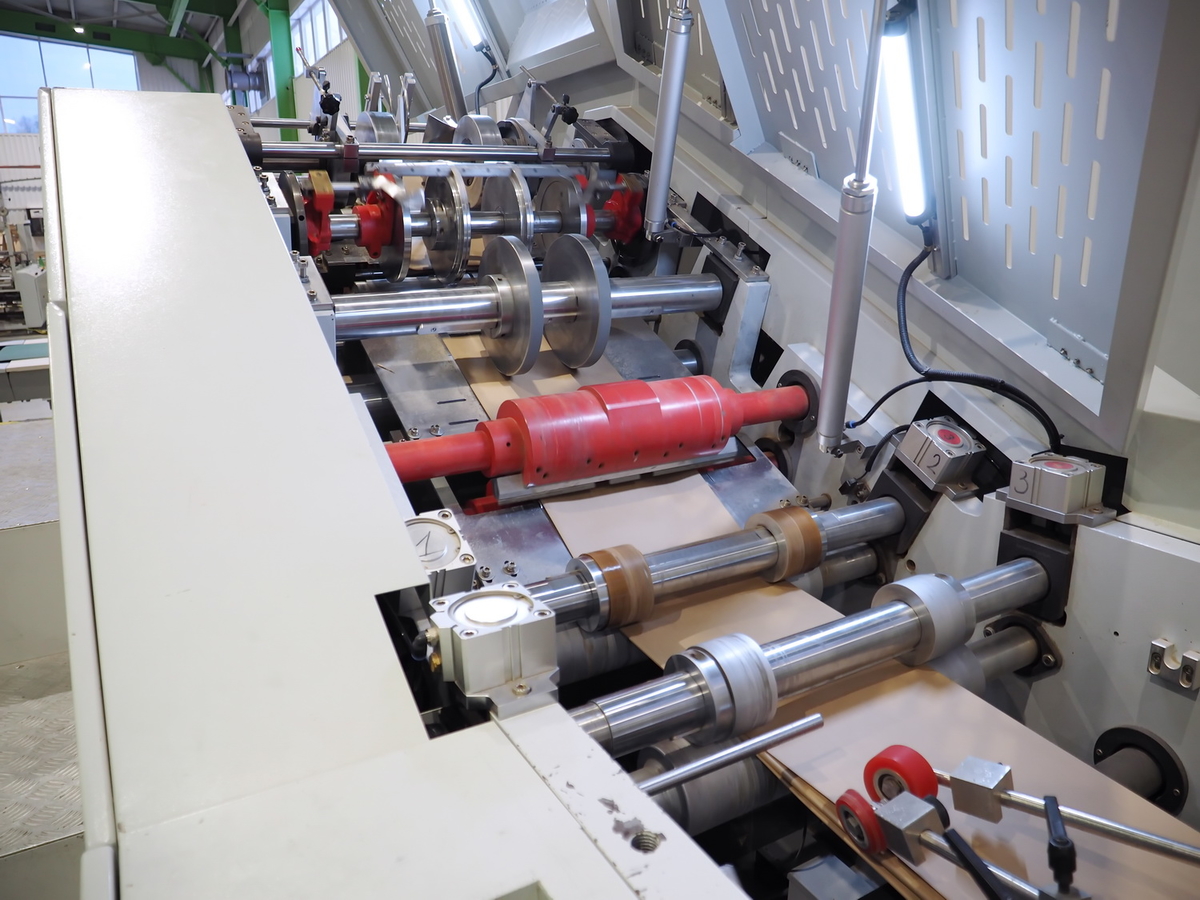

Как и тетрадная линия, перерабатывающая состоит из секций, например, у той, что установлена в «Весте», есть секции печати, слоттер, секция фальцесклейки и секция ротационной высечки. А теперь коротко расскажу о них.

Секции перерабатывающей линии «Веста» и для чего они нужны

Печатные секции

В них на листы наносится изображение. Печать эта так же, как и на тетрадных линиях, флексографическая, но не в один цвет, а в несколько: так, со специальных роликов из упругого материала слой за слоем, цвет за цветом накладывается изображение на картонный лист, чтобы на выходе получить полноцветную картинку.

Здесь стоит сделать отступление и пояснить. Есть два варианта дальнейшего развития событий: в зависимости от техзадания на линии будут работать либо секции со слоттером и фальцесклейкой, либо секции с ротационной высечкой. В первом случае в конце всей линии будут ожидать обвязанные стопы со склеенными и сложенными гофрокоробами, а во втором случае — стопы с плоскими несобранными, но готовыми к сборке коробами сложной формы.

Слоттер

Другое его название — просекательно-рилёвочный станок. И сразу объяснение терминов.

Просечка — создание надрезов / прорезей с помощью специальных ножей на листах картона для облегчения последующего сгибания будущей коробки.

Рилёвка — это метод нанесения бороздок — рилёвочных канавок на лист гофрокартона механическим способом с помощью специального тупого рилёвочного ножа. Под его давлением картон в месте сгиба продавливается и уплотняется, оставляя бороздку с сохранением структуры материала. Процесс называется «рилевание». Делается это для формирования линии сгиба на будущей гофротаре.

В этой секции лист из гофрокартона готовят стать полноценной коробкой, делают необходимые для её формирования сгибы — рилёвки и надрезы — просечки.

Фальцесклейка

Фальцевально-склеивательная секция — таково полное название этого узла линии. Как из него следует, здесь при помощи клея соединяют заготовки по боковому шву, на выходе получая стопку гофрокоробов, готовых к сборке.

Здесь заканчивается первый вариант техзадания. Ниже будет секция, которая нужна, если задача — получение специальных коробок из гофрокартона сложной формы со сгибами и высечкой.

Секция ротационной высечки

В этой секции происходит вырубка сложной заготовки из листа гофрокартона с помощью штанцформы, установленной на высекательный цилиндр. Полагаю, это последнее определение в этой части материала, на том и закончу.

Ротационная штанцформа, или штанцевальная форма — это специальный штамп, шаблон, используемый для создания формы или контура упаковочного материала. Он состоит из полукруглого деревянного основания, линеек: биговальных, режущих, перфорационных — так называются ножи, которые продавливают сгибы либо вырезают на картоне контуры будущей упаковки, либо делают отверстия-перфорацию для отрыва.

Принцип работы следующий: между двух вращающихся валиков, один из которых и есть высекательный цилиндр с надетой на него штанцформой, а второй — контрвал с полиуретановым покрытием, проходит гофрокартонный лист. Под давлением линеек-ножей штанцформы лист приобретает заданную форму, на нём формируются необходимые сгибы, разрезы, надрезы и отверстия.

Проведу аналогию, и снова кулинарную. Вспомните, как выпекается печенье. Сразу пропущу этапы с замешиванием и всё такое, перескочу почти в конец. Когда перед поваром на столе раскатанное тесто, он берёт металлические формочки в виде сердечек, звёздочек, цветочков, просто кругляшков, ставит их на тесто и давит. В месте давления образуется разрез. Но если повара интересует то, что внутри формочки, то нам нужно именно тесто на столе, а точнее лист, на котором остались те самые высечки, потому что потом мы сделаем из них короб. Не из теста, конечно, аналогия закончилась, из листа картона.

Всё это — высечка — происходит на дичайше высокой скорости, обрезки-печеньки картона под воздействием эжекторных материалов (так в полиграфии называют специальную резину или полиуретан), установленных вокруг вырубных линеек, выдавливаются в выводной контейнер под линией, а затем снова перерабатываются, чтобы опять стать тем же лайнером или флютингом для картона.

Заключительный этап производства гофрокоробов

Если говорить о сложных плоских изделиях в виде листов из секции ротационной высечки, то после всех манипуляций они каскадом на сниженной скорости отправятся на укладчик, где их сформируют в стопы, стопы — в кипы, обвяжут и подготовят к отправке.

А если говорить о готовых коробках из секции фальцесклейки, то при выходе из неё сложенная коробка склеивается и укладывается в небольшую стопу в соответствии с требованиями заказчика.

Затем каждая стопа обвязывается для транспортировки, после чего так же стопы формируются в кипы и отправляются на склад готовой продукции в ожидании наряда на отгрузку.

Вместо итогов

Всё же хочется что-то сказать в заключение второй части материала, посвящённой «Весте». А рассказать хочется о её перспективах, опять же со слов её руководителя Александра Туфанова. Компанию ждёт большое будущее, но сначала глубокая модернизация. В планах большое техническое перевооружение: замена линий переработки, гофроагрегата. Всё это делается с заделом на будущее, потому что уже сейчас есть понимание, что нынешней производительности не хватает, нужно большое картона богу картона!

Но для того, чтобы установить новые линии и гофроагрегат, сначала нужно подготовить для этого «фундамент», поэтому в ближайшей перспективе переустройство всей производственной инфраструктуры: замена и обновление инженерных сетей, канализации, водопровода, установка новой модульной котельной с паровым котлом на 5 тысяч тонн, постройка новых складов сырья и готовой продукции. В общем, дел невпроворот, что, конечно же, радует, потому что это означает, что всё не зря, всё востребовано, а значит, есть уверенность в завтрашнем и послезавтрашнем дне.

Я сердечно поблагодарил Александра Туфанова за гостеприимство, мы с Евгением прыгнули в машину, выехали из Кондрово и отправились на третью точку…

Третья часть. Основная производственная площадка ПЗБМ в Полотняном Заводе

В Полотняный Завод мы приехали уже ближе к вечеру, а в планах ещё два места: огромная основная производственная площадка и «Бузеон», музей бумаги.

Полотняный завод — знаковое место для ПЗБМ. Это колыбель, где родилось производство, дом, где компания росла и развивалась, да так, что места стало не хватать. Но об этом я уже говорил ранее. Основная площадка — это давнишнее, хорошо известное место, а вот что здесь нового, я сейчас и расскажу.

Фабрика бумажных пакетов «МакПак»

Пусть площадка и давнишняя, производство на ней — новое. В какой-то момент у руководства ПЗБМ возникли мысли, как и куда ещё расти, не выходя из «бумажных рамок» — специфики производства, связанного с бумагой. Что ещё можно делать, если у тебя уже есть производство бумаги и картона из макулатуры. Решено! Будем делать пакеты из бумаги, изготовленной из собранной и переработанной макулатуры. Экологично и практично!

Говорящее название бренда «МакПак» — пакет из макулатурного сырья — родилось само по себе. В основу проекта легла забота о природе, возобновляемость сырья для пакетов. Сами посудите: бумажные пакеты «МакПак» используют по назначению, потом сдают в макулатуру, её перерабатывают, затем снова делают бумагу, из которой снова сделают пакеты. Круг замкнулся.

Сказано — сделано. В сентябре 2022 года на обновлённой площадке основной площадки, простите за тавтологию, запустили фабрику бумажных пакетов «МакПак». Её построили на фундаменте цеха производства тетрадей, которое переехало в Кондрово — см. нашу первую часть экскурсии. Здесь же полностью поменяли коммуникации, водопровод, канализацию и снабжение, возвели новый цех.

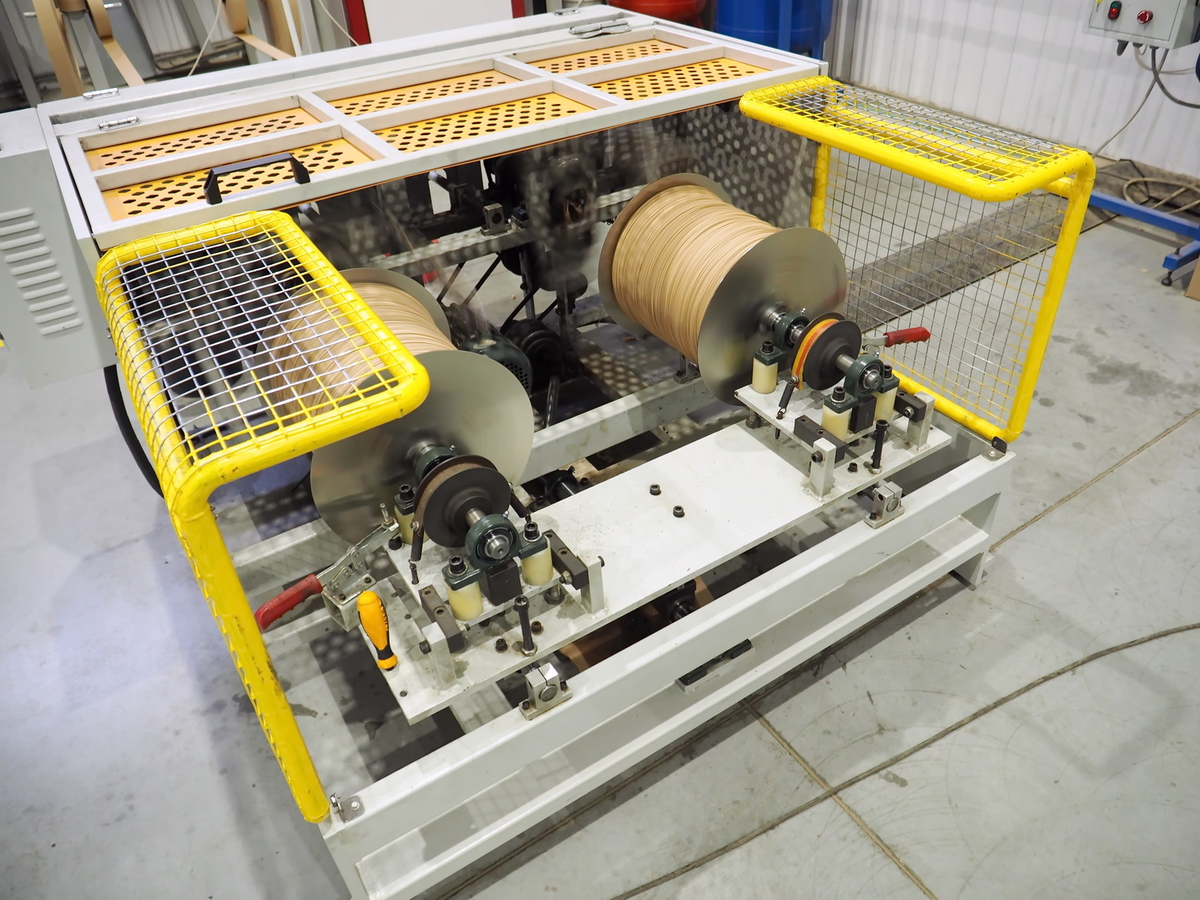

Сейчас на территории цеха установлены, смонтированы и введены в эксплуатацию три линии по производству бумажных пакетов Ruizhi и монстр — восьмикрасочная флексографская машина FengMing. И здесь не обошлось без достижений…

Нельзя говорить, что выпускаешь полностью экологичную продукцию, если в пресс-релизах над этим заявлением нужно ставить звёздочку с пояснениями, а в разговоре использовать оборот «но есть нюанс». Так и с пакетами: будь они хоть трижды из переработанной макулатуры, но если ручки этих пакетов из пластика или какого-нибудь капрона, получается, что они «как бы экологичные», но не до конца. Стали искать другое решение и нашли — ручки из бумаги, крученые и плоские. Вот теперь пакеты перерабатываются полностью, вот теперь продукт экологичный на 100 %.

Изготовление кручёных ручек для бумажных пакетов

Если хочешь сделать что-то хорошо — сделай сам. Так в ПЗБМ и поступили: чтобы изготовить крепкую кручёную бумажную ручку, сначала надо сделать специальный бумажный шпагат. При этом нужна уверенность в его качестве и физических свойствах. Но это не проблема, когда все компоненты — под рукой. Так методом проб и ошибок удалось сделать свой бумажный шпагат, ставший основой для ручек.

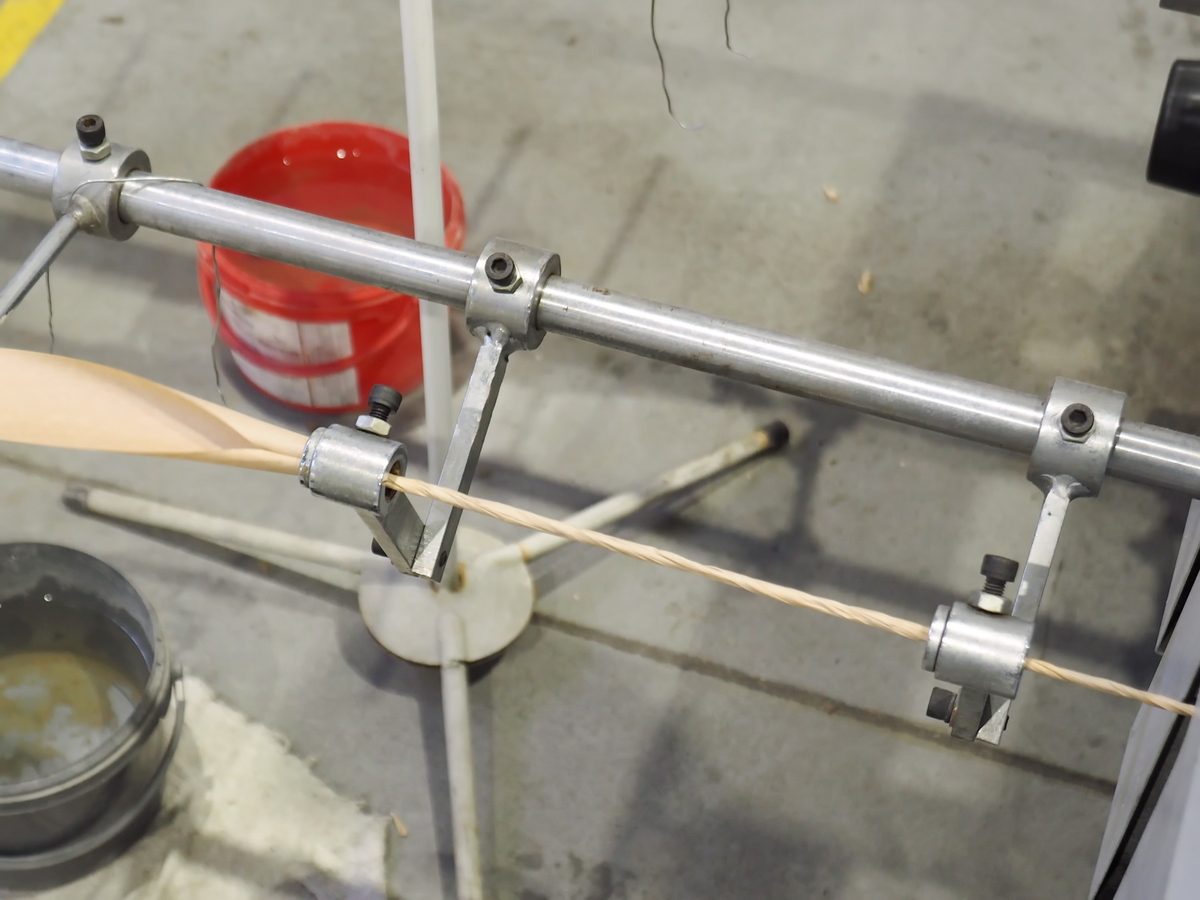

Изготовление кручёных ручек: деформация-скручивание и проклейка бумажной полосы + сворачивание её в шпагат

Линии по производству бумажных пакетов «МакПак»

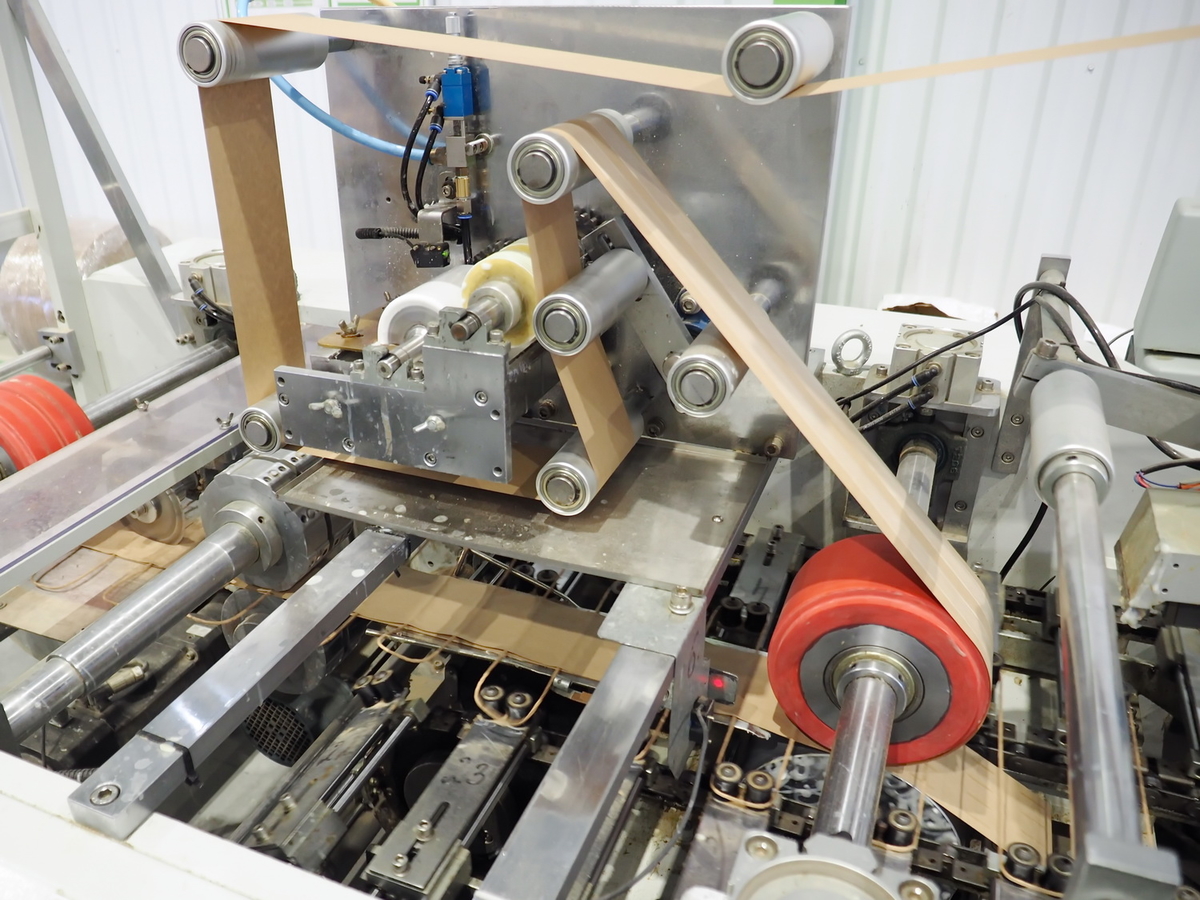

Меня провели вдоль линий пакетоделательных машин. Я увидел, как готовится основа для бумажных ручек, как на специальный разматываемый рулон бумаги сначала протягиваются…

Процесс соединения ручки-шпагата с бумажным основанием с помощью клея

…а потом приклеиваются кручёные ручки.

Как на другой линии сначала хитрым способом складываются, а затем тоже приклеиваются к полотну-основе ручки плоские.

Процесс приклеивания плоских ручек на бумажную основу

Как к широкому полотну из разматываемого рулона приклеивается основа с ручками.

Как потом из него с помощью специально разработанной лыжи методом сложения и склейки формируется рукав — фактически будущий пакет.

Как затем этот рукав нарезается вращающимся поперечным роликовым ножом.

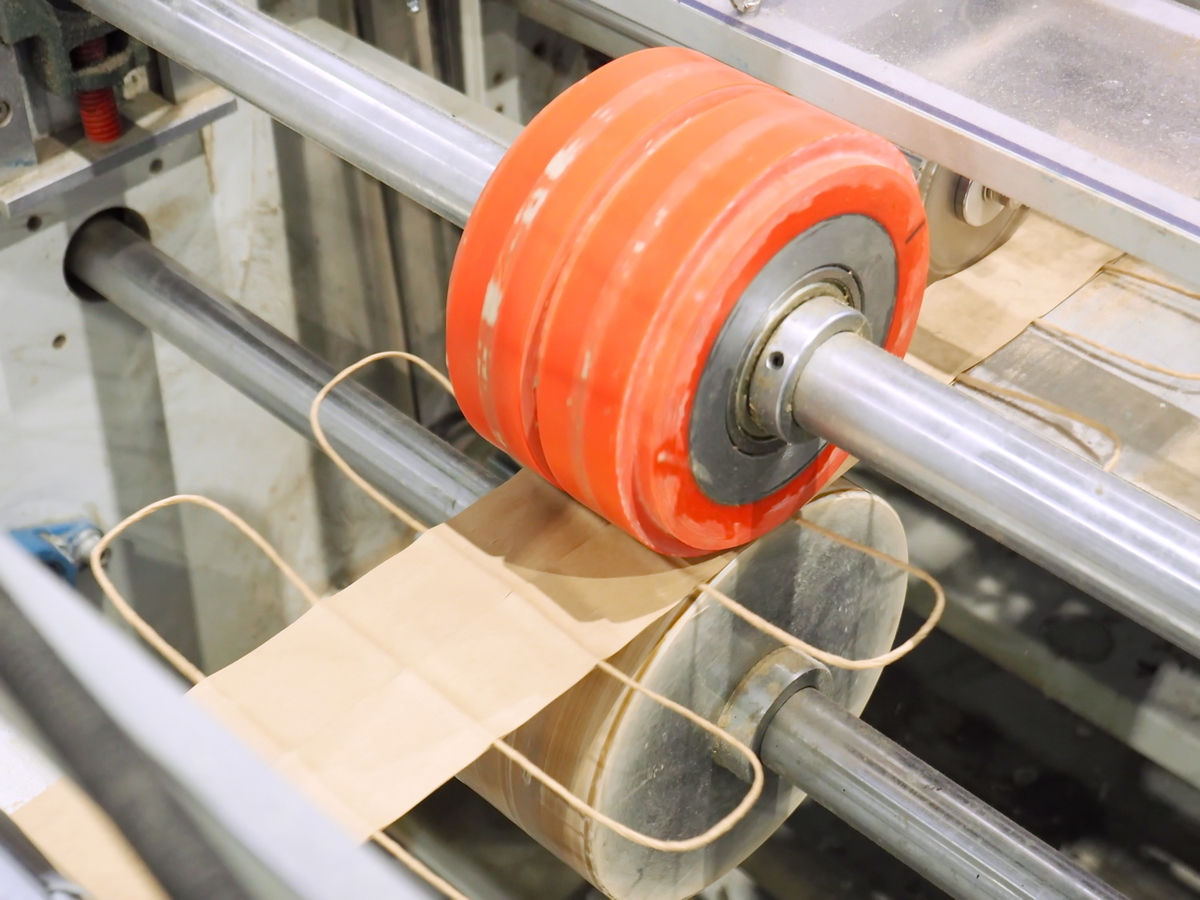

Вращающийся поперечный роликовый нож

И как потом в готовом виде передаётся упаковщикам.

Которые проверят качество изделия, упакуют для отправки на склад готовой продукции.

Расскажу о небольшом, но очень ярком моменте, произошедшем со мной, когда мы уже закончили осматривать линии.

Как я не стал медиумом

Это случилось, когда мы беседовали с Евгением. Не помню точно, о чём говорили, наверняка обсуждали нюансы производства пакетов. И тут я завис, потому что мне послышалось пение. И нет, это не у кого-то из сотрудников цеха играло радио или нечто подобное — то был совсем иной звук. Я стою, значит, слушаю и не могу разобрать слова, мне явно слышится мужской хор, эта песня кажется древней, я бы даже сказал, дремучей, тяжёлой. В тот момент мне показалось, что это было сродни пению бурлаков, что тащат баржу по реке, она, песня-то, разливалась по цеху. Я, конечно же, очень сильно удивился, но заподозрил неладное, потому что большие и круглые глаза были только у меня, а за остальными такого удивления, вообще никакого удивления я не наблюдал: сотрудники продолжали себе работать, Евгений мне что-то рассказывал, но я в тот момент его слов и не слышал.

В голове моей уже пронеслись мысли, что в этом историческом, наполненном энергией месте я открыл в себе способности медиума и слышу, не знаю, может быть, тех, кто жил здесь много веков назад. Тогда, рискуя показаться весьма странным парнем, я всё же решился и спросил у Евгения: «А кто-нибудь, кроме меня, слышит это пение?» И поделился своими впечатлениями. Евгений в ответ улыбнулся и объяснил, что это «поёт» бумага, которую разматывают на валу, превращая в рукав. От натяжения и резонанса она издаёт это гудение. Так в мгновение ока разбились мои мечты о карьере медиума, и так я понял, что красота в глазах смотрящего.

Помимо пакетоделательных линий в цеху установлен тот самый флексографический монстр — печатная машина…

Восьмикрасочная флексографская машина

К сожалению, в день, когда я приехал, заданий на печать на пакетах не было, поэтому машина стояла выключенная. Поэтому я сфотографировал только готовые роли бумаги с не менее готовыми изображениями на них.

Внимательный читатель заметил, что на фотографиях в материале выше пакеты на линиях чистые, без изображений. Но на фабрике «МакПак» могут и делают пакеты с цветной печатью. И вот когда придёт черёд этих ролей с изображениями, их установят на линии по производству, размотают, наклеят ручки, нарежут, заклеят, а на выходе получат цветные пакеты.

Готовая продукция «МакПак»

Эту идею подсказали в компании-поставщике всего этого комплекса оборудования. Обычно печатные секции сразу устанавливаю внутрь линий по производству пакетов. Но подобное решение — компромисс, ведь качество печати при таком варианте установки оборудования значительно хуже, например, нет возможности печатать более четырёх цветов, наносить выборочный УФ-лак и других вещей, доступных установке отдельной машины. Более того, встроенные секции ограничены размерами — шириной полотна, у них невысокая скорость печати и нет дополнительных функций. Их нельзя использовать отдельно от линии, а значит, об универсальности говорить не приходится.

Тогда решили заказать пакетные линии без печати и отдельно приобрести полноценную флексографическую машину в восемь красок. Надо ли объяснять, что разница между секциями внутри линии и отдельным агрегатом колоссальная. Теперь «МакПак» печатает не только на бумаге, которой предстоит стать пакетами, но и на упаковочной бумаге. При этом стоимость изделий, как отметил Евгений Дьяков, получается довольно низкой.

Осмотрев производство, мы заглянули на склад.

Склад сырья и продукции «МакПак»

Рассказывать здесь особо нечего. Лучше покажу большой склад, доверху забитый товарами, готовыми к отгрузке, и сырьё, которому предстоит стать той самой готовой продукцией.

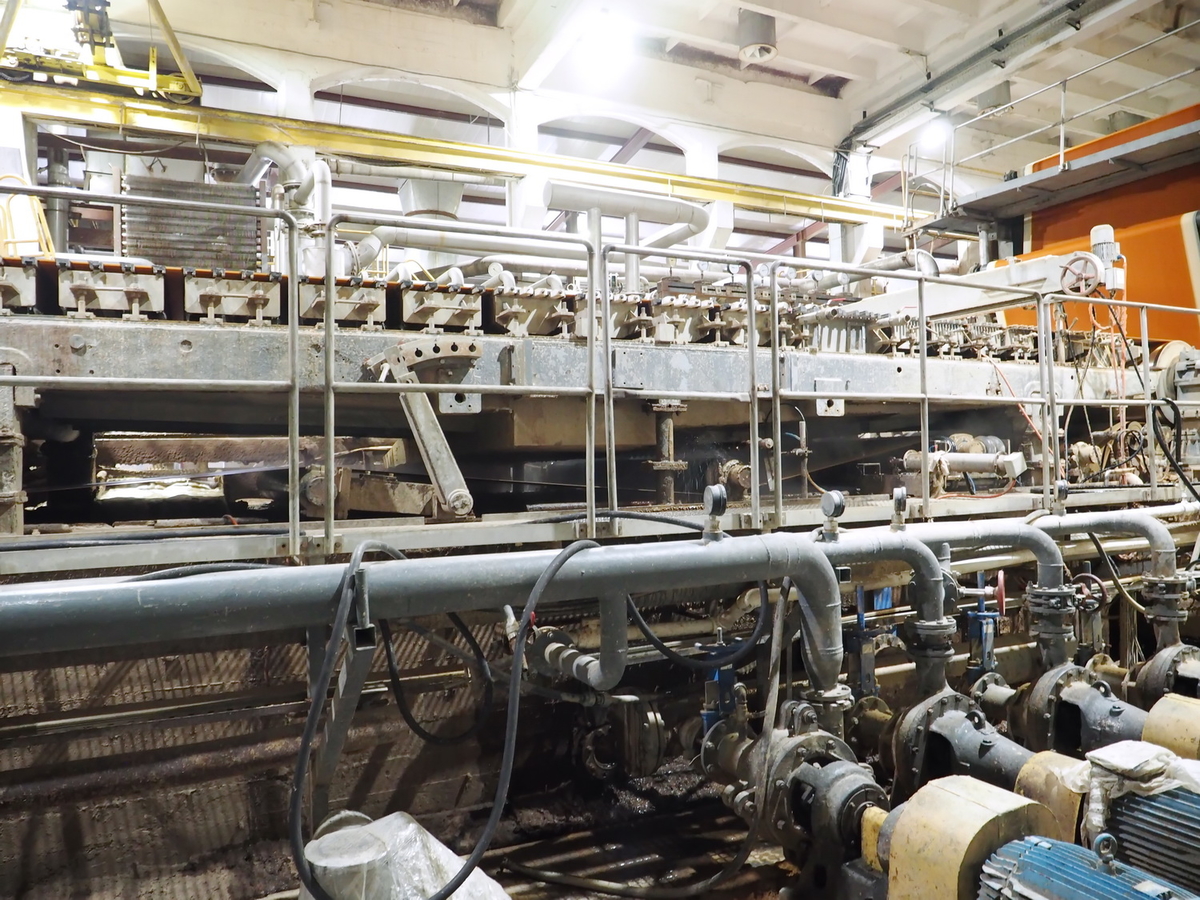

Производство бумаги из макулатуры на «Полотняно-Заводской Бумажной Мануфактуре»

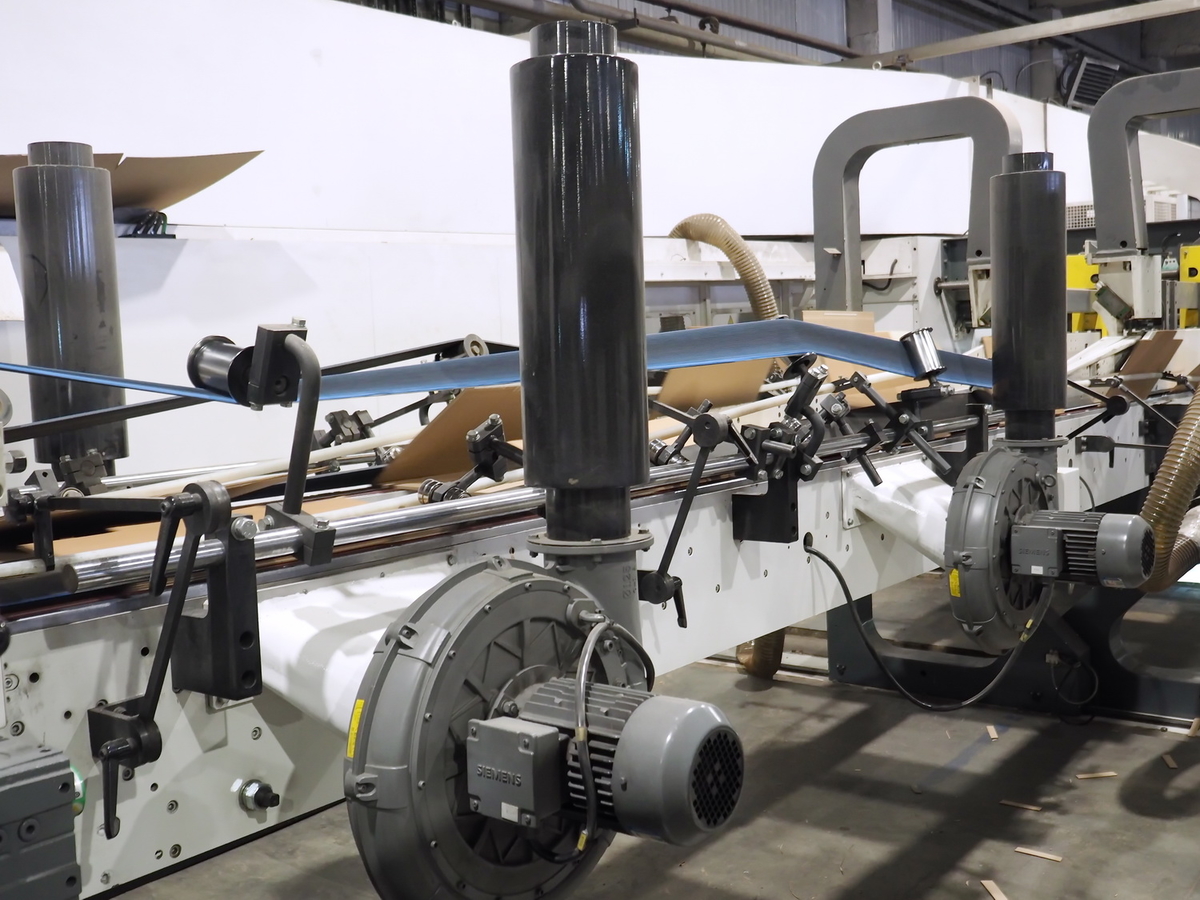

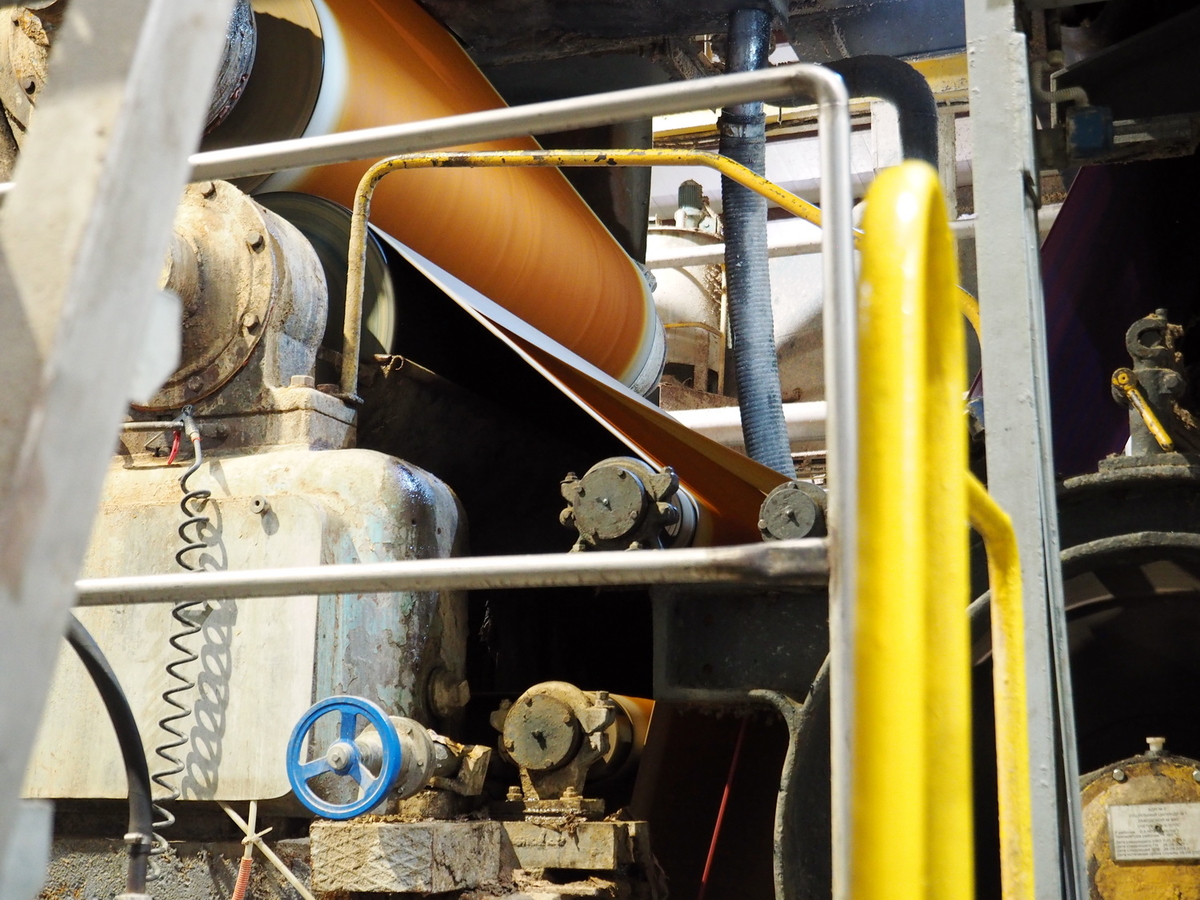

После осмотра нового производства мы пешком, потому что всё это на одной территории и незначительном отдалении друг от друга, отправились в святая святых ПЗБМ — отдельно стоящее здание. Внутри него сердце Полотнянки — бумагоделательная машина (БДМ), точнее, два сердца, потому что машин две…

Но сначала покажу площадку, куда свозят, где хранят и сортируют поступающую макулатуру, из которой после переработки сделают бумагу.

Непросто поверить, что в недрах этого неприметного жёлтого здания скрываются могучие агрегаты, как бы правильно выразиться, варящие бумагу из макулатурного сырья.

Оглядевшись, мы зашли внутрь, а там она, бумагоделательная машина — БДМ, о которой я рассказывал неоднократно, которой грезил и болел, потому что я — фанат бумаги и бумажного производства. И вот одна моя мечта исполнилась: я увидел бумагоделательную машину, две, вживую.

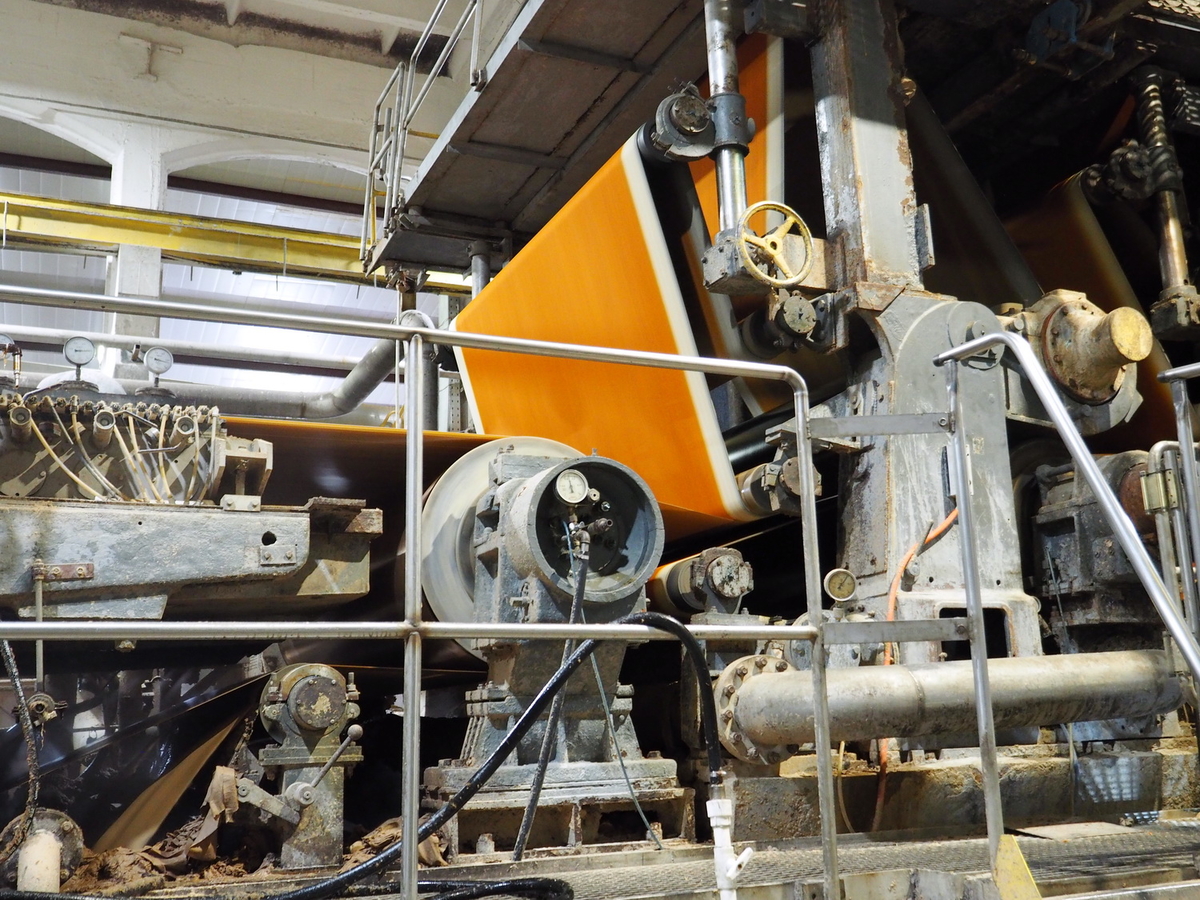

Сфотографировать это устройство во всю длину не представлялось возможным, поэтому я перебегал от секции к секции, фотографировал и, как мальчишка с горящими глазами, восхищённо комментировал: «О, а это сеточная часть — здесь формируется бумажное полотно, да?» Евгений одобрительно кивал.

Потом бежал дальше, так что Евгений за мной едва поспевал, снова фотографировал и приговаривал: «О, а это прессовая часть, а далее — сушильная! Здесь влага покинет бумажное полотно, после чего оно окончательно просохнет и будет смотано в рулон».

Прессовая часть БДМ

«А это здесь полотно проходит через бумагосушильные валы и вакуумные цилиндры, которые деликатно высушивают бумагу до заданной величины». И снова Евгений одобрительно кивал.

Вот эти цилиндры, а между ними движется, сушится, уплотняется и выравнивается бумага.

После сушильной части полученная бумага подаётся на накат, где наматывается на металлический вал — тамбур, чтобы получился технический рулон. Сначала рулон вот такусенький.

А когда операция заканчивается, рулон превращается… в огромный роль!

В дальнейшем этот роль отправится, например, на «Весту», чтобы стать листовым картоном, а то и гофротарой — как повезёт.

Вторая БДМ — сестра-близнец первой, фотографировать её не было смысла. А вот заглянуть на склад готовой продукции, чтобы побродить среди ролей-великанов, было…

Конечно, я был под впечатлением, но придержу эмоции до финального расклада.

У нас оставалось совсем немного времени, чтобы попасть в музей бумаги «Бузеон», успеть всё отснять и прослушать лекцию экскурсовода, который нас уже заждался.

Четвёртая часть. «Бузеон» — музей бумаги в Полотняном Заводе

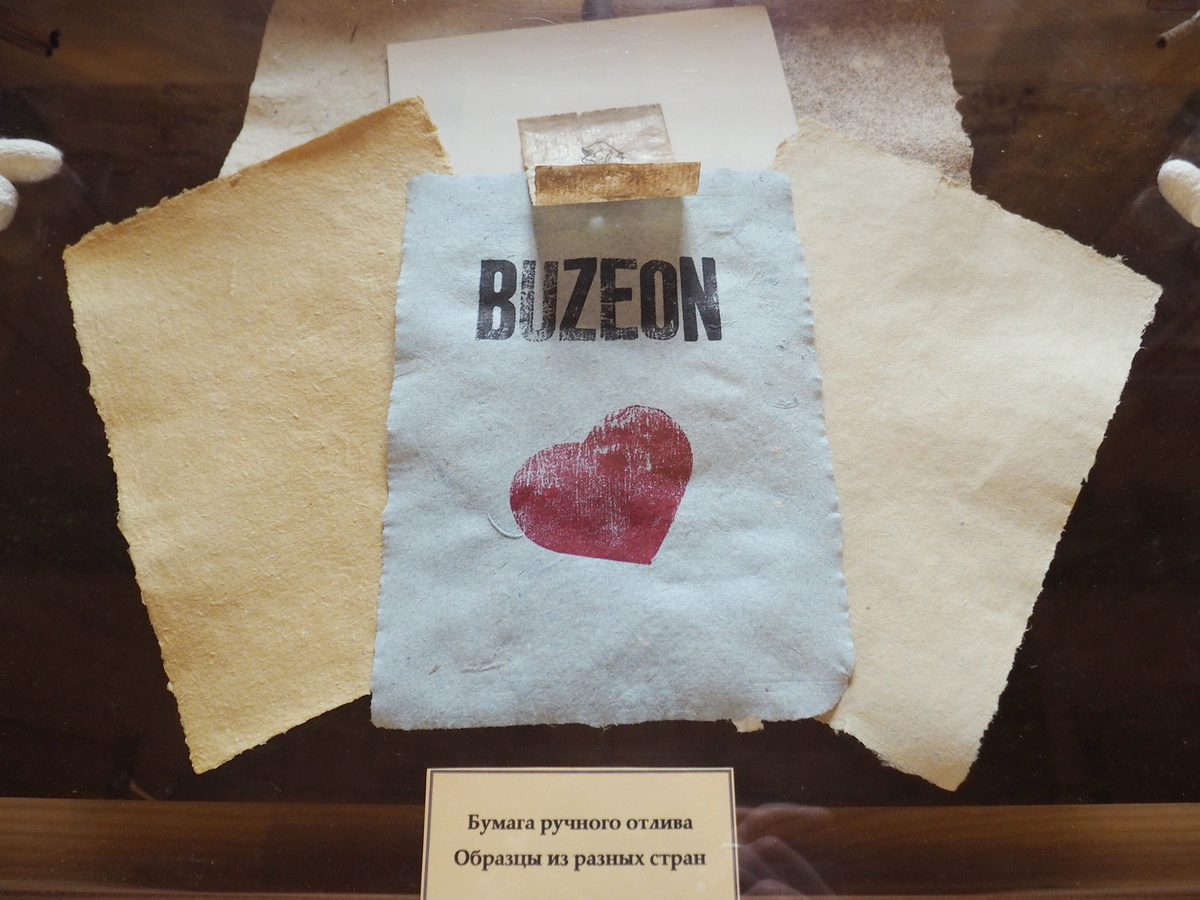

Сложно выбрать место в компании «Полотняно-Заводская Бумажная Мануфактура», которое я хотел бы посетить больше всего: цех с тетрадными линиями, чтобы узнать, как там делают тетради, или производство, где бумагоделательные машины варят бумагу из макулатуры, а потом наматывают её на огромные роли… Но в одном я уверен точно: когда я узнал, что в нашей стране есть музей бумаги «Бузеон», я всеми силами туда устремился, я буквально мечтал об этом. И вот спустя три года моей бурной деятельности на посту главного редактора издания «Сегмент.ру» мне посчастливилось здесь побывать.

Сводка о музее

Итак, расскажу немного о музее бумаги «Бузеон». Он открылся в 2018 году. Это частный музей, его идеолог, создатель и собственно меценат — Дмитрий Александрович Дулькин, он же генеральный директор компании «Объединённые бумажные фабрики». Под его опекой началась реставрация здания, в котором сейчас работает музей и проводятся все проектные работы. Однако экспонаты для музея собирали, что называется, всем миром. Большой вклад в формирование экспозиции вложили коллеги по бумажной и канцелярской отрасли. Они буквально выкапывали некоторые предметы из культурного слоя или выкупали предметы из частных коллекций…

Экспозиции

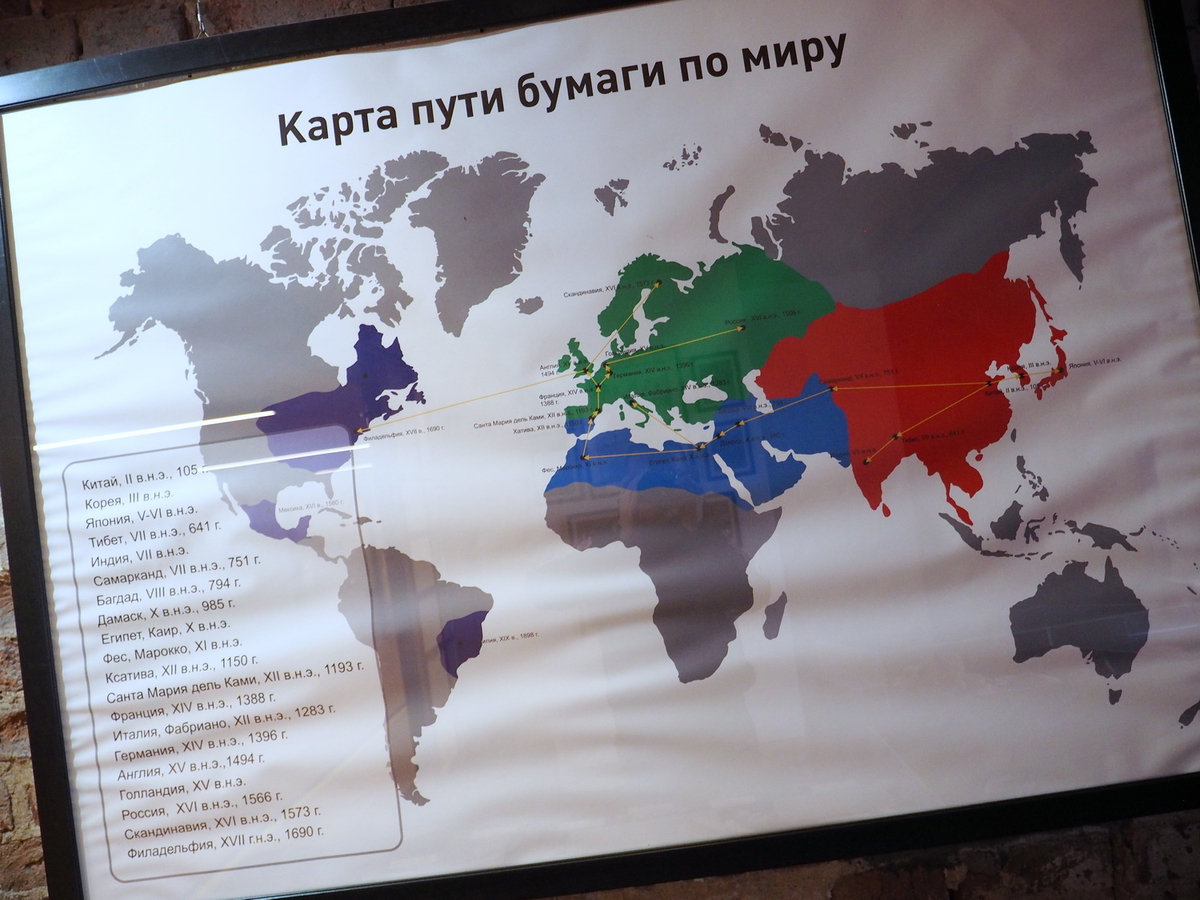

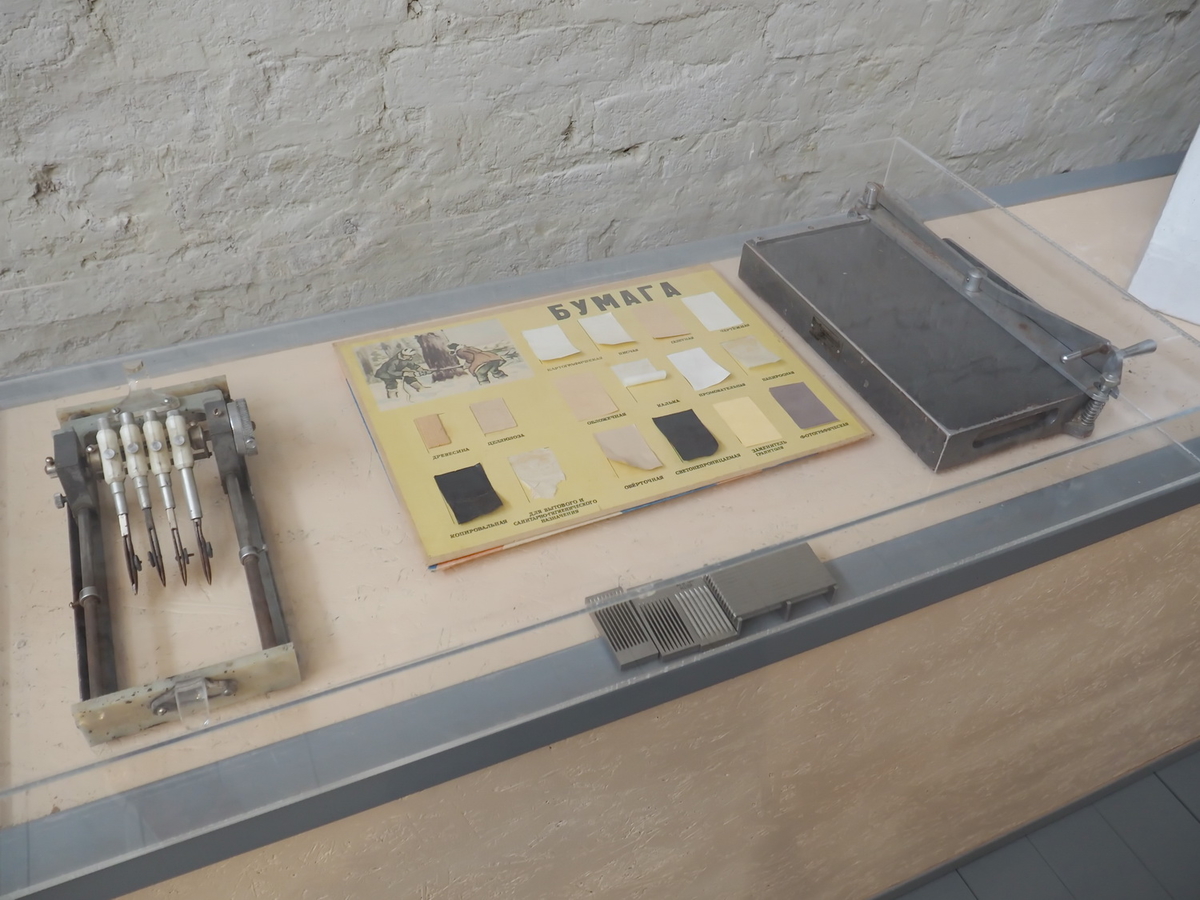

В музее представлена бумага разных времён и стран мира, полученная всевозможными способами и сделанная из всевозможных материалов.

На стендах образцы бумаги из Азии, Европы и стран Ближнего Востока. Но особое внимание уделено истории становления и развития бумажной промышленности в России. Благодаря работе сотрудников и неравнодушным людям в музее собрано невероятное количество бумажных экспонатов, относящихся к разным эпохам нашей страны: здесь и царская Россия, и времена мировых войн, и период Советского Союза, и современность.

Помимо бумажных экспонатов на стендах в музее есть и более весомые вещи вроде листоотливного аппарата, тигельного пресса, а есть и водяная мельница.

Слева направо: листоотливной аппарат, действующий тигельный пресс, водяная мельница

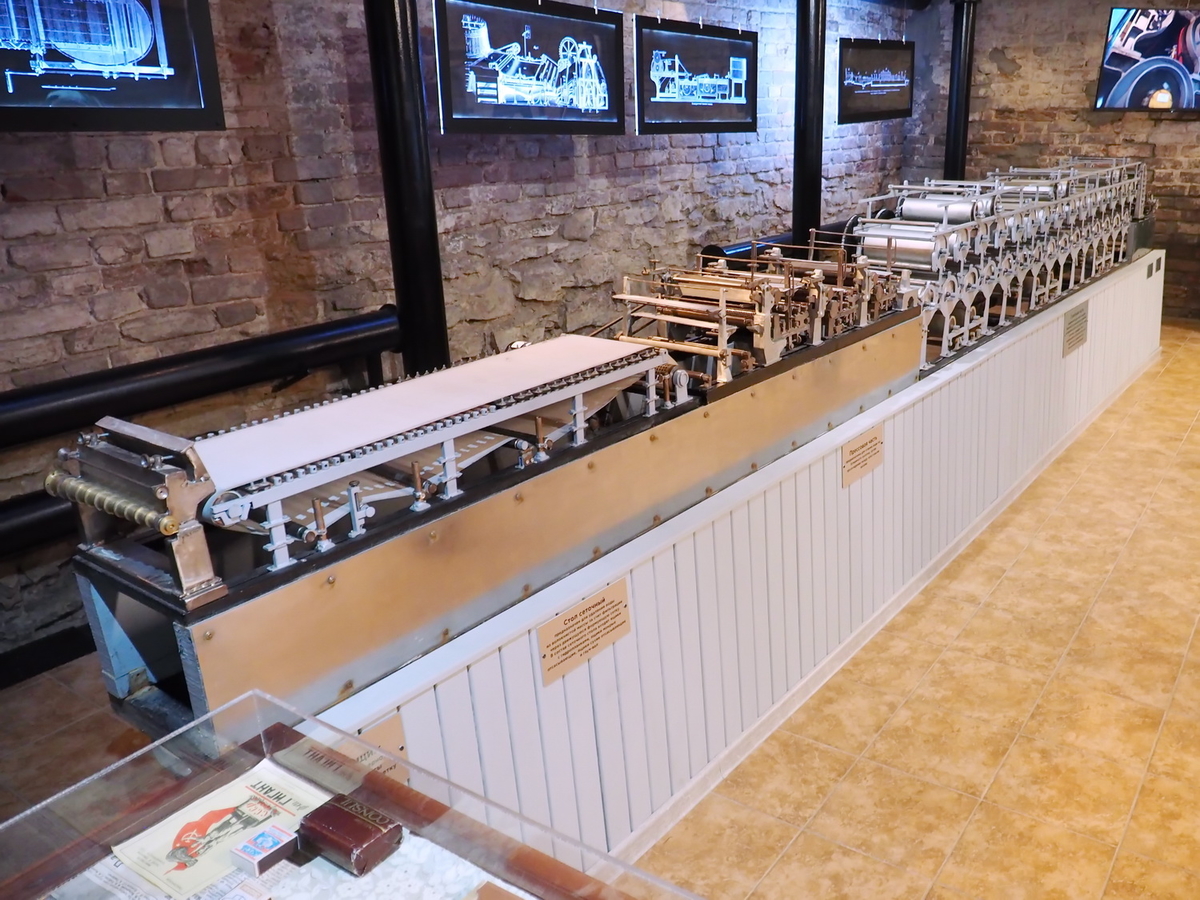

Особое внимание привлекает макет бумагоделательной машины (БДМ).

И ещё один более глобальный макет целого целлюлозно-бумажного комбината (ЦБК)!

Макет ЦБК

А сразу за ним стенд — классификатор бумаг. На нём в специальных отсеках расставлены образцы всех видов бумаг, до которых смогли дотянуться руки сотрудников музея — коллекция феноменальная! Конечно же, это не всё.

Мне повезло вдвойне, потому что моим экскурсоводом и директором музея на момент приезда был Константин Гавриленко. Считаю своим долгом отметить его особенно: когда он водил меня по галереям музея и рассказывал о представленных экспонатах, его глаза горели. Не так уж часто мне встречались люди, настолько увлечённые и влюблённые в своё дело. Мы ходили из зала в зала, от экспозиции к экспозиции, а Константин всё рассказывал и рассказывал, а я слушал и фотографировал, слушал и фотографировал до тех пор, пока окончательно не сели все батарейки для фотоаппарата…

Коридоры и переходы «Бузеона»

Вместо окончания части — приглашение в музей

Я не буду утомлять читателей подробностями сбора и заготовки эвкалиптовой древесины в Бразилии для дальнейшей её переработки и производства из неё бумаги. Я не буду портить впечатление от рассказа о том, как можно изготовить бумагу буквально в домашних условиях. Более того, в этом процессе, если заранее записаться, можно ещё и поучаствовать. Но мне бы хотелось, чтобы после прочтения этого материала читатели устремились в «Бузеон» и самостоятельно сделали бумагу, прослушали лекции экскурсоводов об её истории в России и в мире, о том, какая она была раньше в других странах и какая она бывает сейчас и для каких целей используется. Потому что как бы я ни старался, но текстом и фотографиями удастся передать лишь малую часть эмоций и знаний, что я здесь получил.

Некоторые экспонаты музея «Бузеон»

Итоги путешествия, или Пятая часть. Финал

Ну что, пора подвести итоги моего путешествия на производство компании «Полотняно-Заводская Бумажная Мануфактура», входящей в группу компаний «Объединённые бумажные фабрики».

Общие впечатления

Меня буквально обуревали радость и гордость после посещения производства ПЗБМ. Это ж надо, весь такой крутой, технологичный, новый, весь такой продуманный, ответственный бизнес! Очень приятно осознавать и особенно видеть воочию, что такие компании работают в нашей стране.

Надо понимать, что бизнес может быть разным. Он может быть вредным, враждебным, токсичным, безответственным и попросту губительным, а может быть созидающим, приумножающим, ответственным, работающим не только на себя, но и на благо своего края и страны. Мне особенно приятно осознавать, что Полотнянка относится ко второму типу компаний, к бизнесу созидающему.

Я поясню: посёлок Полотняный Завод — особо охраняемая природная территория. Всё расположенное на ней производство проходит очистку на современном оборудовании, работа которого проверяется региональными и федеральными службами с завидной регулярностью. Более того, проходя по основной площадке ПЗБМ, я обратил внимание на здоровое квадратное белое здание с высокой трубой среди построек и полюбопытствовал у Евгения, что это. А он ответил, что это установленная и работающая своя газотурбинная установка: она питает предприятие электричеством и теплом.

Забота о кадрах

В стране дефицит кадров — это не секрет, узких специалистов: техников, технологов, инженеров — днём с огнём не сыскать, а те, кто есть, ценятся на вес золота, и за каждого идёт борьба между организациями. Поэтому ОБФ озаботились заранее: благодаря совместной работе компаний ООО «Полотняно-Заводская Бумажная Мануфактура» и АО «Троицкая бумажная фабрика» на базе Калужского индустриально-педагогического колледжа в г. Кондрово открыта программа обучения среднего профессионального образования «Технология переработки древесины».

В 2024 году выделено 25 бюджетных мест с предложением заключить договоры о целевом обучении. ПЗБМ предлагает абитуриентам не только освоить учебную программу, но и выплату корпоративной стипендии в период учёбы в зависимости от успеваемости. Теорию студентам будут преподавать ведущие специалисты компании. Помимо этого учебную и производственную практики учащиеся пройдут на площадках ОБФ, а когда обучение закончится, их возьмут на работу на одно из предприятий.

По образованию ещё не всё. ПЗБМ проводит совместную работу со школами и высшими учебными заведениями по профориентации учеников и студентов. Цель — помощь с самоопределением будущего рода занятий, развитие интереса к техническим специальностям и профессиям целлюлозно-бумажной промышленности.

Эту экскурсию провели только для меня. Однако подобные, пусть и чуть урезанные, проводят для ребят, с целью заинтересовать, показать возможное будущее место работы, сформировать молодые кадры организации.

И даже сейчас я не всё рассказал. Внутри «Объединённых бумажных фабрик» есть свой Корпоративный университет ОБФ. Здесь сотрудники, уже работающие в компании, но желающие апгрейдить свои знания и навыки, могут сделать это удалённо. Для этого сформирован каталог учебных курсов повышения квалификации, достаточно обратиться в отдел кадров по месту своей работы.

Сокровенные подробности

Конечно, многое осталось за кадром фотоаппарата и очерка этого путешествия... Для меня самым ценным всегда были и остаются люди. Люди компании ПЗБМ, которым я безмерно благодарен за уделённое мне время, за подаренные мне внимание и знания, которыми они со мной поделились. За кадром остались наши беседы с Евгением Дьяковым, у которого я украл бессовестно много времени, чтобы получился этот материал; рассказы о работе с дизайнерами и принципами разработки новых обложек, которыми со мной поделилась Светлана Устимова, а она, на минуточку, ведущий специалист по маркетингу; а ещё я ненарочно подглядел, как работает Екатерина Короткова, руководитель отдела продаж, и был удивлён, какой она крутой профи. Одно дело — общаться с коллегами на выставках и конференциях, и совсем другое — заглянуть за занавес, когда спектакль не идёт. Когда никто ничего из себя не строит, когда рядом с тобой просто люди, просто работают. Когда нет нервозности, все спокойны в своей естественной среде обитания. Когда все просто живые и такие родные люди.

На меня неизгладимое впечатление произвёл ужин с Артёмом Дулькиным и Евгением Дьяковым… Слушайте, я понимаю, что кто-то, прочитав текст ниже, фыркнет типа «а что такого? Это обыденность», но мне тогда казалось, что руководители предприятий — небожители, что ли, вкушают амброзию и пьют нектар, живут на вершине горы — это всего лишь корявая аналогия для понимания сути. А тут мы сидим втроём на кухне того самого гостевого домика, едим котлеты с варёной картошкой, пьём кофе и обсуждаем ситуацию в стране. Лично для меня это очень ценно, очень интимно и тепло, и за всё это отдельная благодарность.

Окончательные выводы

Выводы, которые я сделал о «Полотняно-Заводской Бумажной Мануфактуре» спустя много дней раздумий, таковы. У компании, и когда я пишу это слово, подразумеваю её руководство, всё прекрасно: она растёт, она понимает, в какую сторону развиваться, где есть ниши, куда можно проникнуть и где развернуться. Есть поддержка в лице ОБФ, в составе которых мануфактура действует. Беседуя с рядовыми сотрудниками, рассказывающими о своей работе, с руководством, которое поделилось планами на будущее, я не увидел ни капли тревожности. В их глазах спокойная уверенность в завтрашнем дне, понимание, что надо работать, отлично делать своё дело, и тогда всё будет хорошо. И теперь, после моего путешествия на ПЗБМ, у меня тоже не осталось в этом никаких сомнений.

Маркировка

Мне очень жаль, что слова благодарности за многолетнюю поддержку лично меня и нашего издания компанией «Полотняно-Заводская Бумажная Мануфактура», за то, что они верят в нас, за то, что предоставили такую великолепную возможность заглянуть за занавес производства, необходимо маркировать в качестве рекламы. Но ничего не поделаешь, закон суров, но он закон. Подчиняюсь.

Автор

Роман Белопухов

Реклама, ООО «ПЗБМ»

erid: 2VtzqwZDh33

Новости

Все новости ›Фото

Все альбомы ›Товарные обзоры

Все обзоры ›Шариковая ручка HMM Ballpoint Black. Обзор

Перьевая ручка Asvine J16 Bright Titanium. Обзор

Комментарии (0)

Правила ›